Que sont les roulements à rouleaux de mât de chariot élévateur et pourquoi sont-ils essentiels pour la manutention des matériaux?

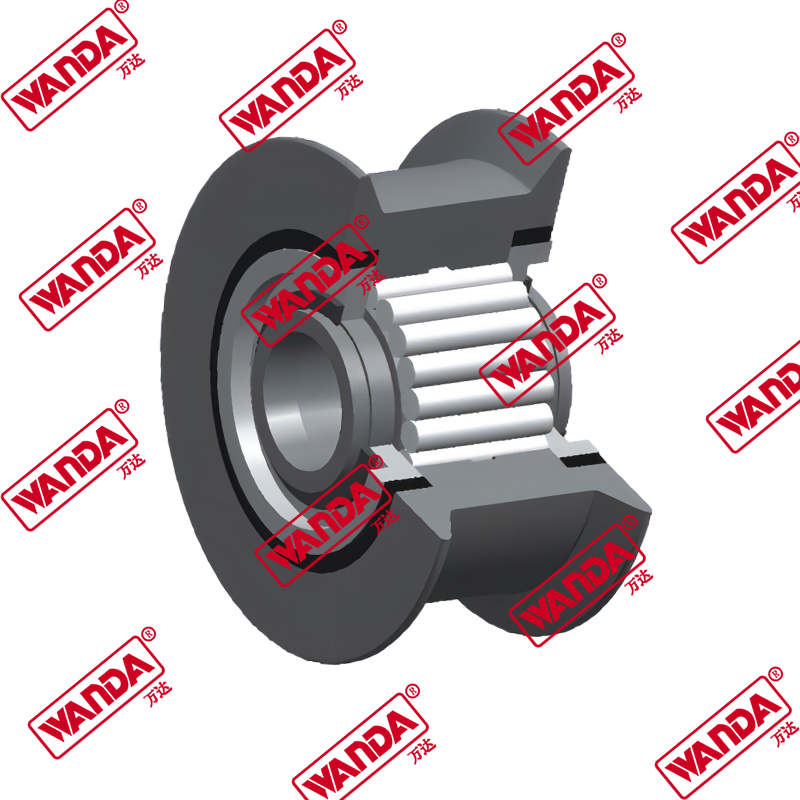

Les roulements à rouleaux de mât de chariot élévateur représentent des composants de précision qui servent de squelette de la fonction de mât lisse dans l'équipement de manutention des matériaux. Ces dispositifs anti-friction spécialisés sont stratégiquement positionnés dans l'assemblage des mâts pour faciliter le mouvement vertical contrôlé tout en soutenant des charges substantielles. L'importance de Roulements à rouleaux de mât de chariot élévateur ne peut pas être surestimé, car ils ont un impact direct sur plusieurs facteurs opérationnels clés:

Rôle complet dans la performance du chariot élévateur

- Distribution de charge: Transfère efficacement le poids du chariot et de la charge sur toute la structure du mât

- Précision du mouvement: Active les voyages verticaux contrôlés et lisses sans mouvements saccadés qui pourraient déstabiliser les charges

- Protection des composants: Réduit le contact métal-métal entre les canaux de mât et les pièces mobiles, empêchant l'usure prématurée

- Efficacité énergétique: Minimise les pertes de puissance liées à la friction dans le mécanisme de levage

- Assurance de la sécurité: Maintient un bon alignement de mât pour prévenir les conditions opérationnelles dangereuses

L'ingénierie derrière ces roulements a considérablement évolué pour répondre aux demandes croissantes des entrepôts modernes. Contemporain rouleaux de mât de chariot élévateur Incorporer des matériaux avancés et des systèmes de lubrification qui étendent les intervalles de service tout en gérant des charges plus lourdes que jamais. Une sélection et un maintien appropriés de ces composants peuvent faire la différence entre la productivité optimale et les temps d'arrêt coûteux.

Examen détaillé de Rouleau de mât de chariot élévateur Types et applications

L'industrie des matériaux utilise plusieurs configurations de roulements distinctes, chacune conçue pour répondre aux exigences opérationnelles spécifiques. La compréhension de ces variations est essentielle pour la sélection et le remplacement des composants appropriés.

Systèmes de roulement à rouleaux à aiguille

Caractérisés par leur rapport longueur / diamètre élevé, les roulements à rouleaux d'aiguille excellent dans des applications limitées dans l'espace. Leur conception unique offre:

- Efficacité de l'espace: Fournit une capacité de charge maximale dans un espace d'installation minimal

- Performance d'oscillation: Maintient l'efficacité des applications avec un mouvement de rotation limité

- Capacité de charge radiale: Performances supérieures dans des conditions de chargement radial pur

- Efficacité de la rentabilité: Généralement plus économique que les alternatives effilées pour les applications appropriées

Solutions de roulement à rouleaux effilés

Conçu pour gérer les charges combinées, les roulements à rouleaux effilés représentent le choix premium pour les applications exigeantes:

- Capacité de charge combinée: Gère simultanément des forces radiales et axiales importantes

- Tolérance à l'alignement: Accueille un désalignement mineur mieux que les conceptions de rouleaux droits

- Ajustement: Permet des ajustements de dégagement précis pendant l'installation

- Durabilité: Durée de vie prolongée dans des conditions de cyclisme robustes

Comparaison technique des types de roulements

| Paramètre | Rouleau à aiguille | Rouleau effilé | Rouleau cylindrique |

|---|---|---|---|

| Capacité de charge radiale | Excellent | Très bien | Exceptionnel |

| Capacité de charge axiale | Limité | Excellent | Modéré |

| Exigences spatiales | Minimal | Modéré | Significatif |

| Tolérance de désalignement | Faible | Haut | Moyen |

| Applications typiques | Mâts compacts | Ascenseurs robustes | Capacité extrême |

Signes d'avertissement avancés pour Rouleaux de mât de remplacement pour chariots élévateurs

L'identification proactive de l'usure des roulements empêche les échecs catastrophiques et maintient la sécurité opérationnelle. Les programmes de maintenance modernes devraient intégrer à la fois des inspections programmées et des techniques de surveillance en temps réel.

Indicateurs d'inspection physique

- Dégradation de la surface: Mottes visibles de piqûres, d'écaillage ou de brinling sur les éléments roulants

- Preuve de contamination: Présence de débris dans le lubrifiant ou les races portant

- Dommages structurels: Cages ou retenus de roulements fissurés ou déformés

- Modèles de corrosion: Formation de rouille indiquant une défaillance du joint ou un rangement inapproprié

- Condition du lubrifiant: Décoloration ou modifications de texture suggérant une ventilation

Métriques de performance opérationnelle

Au-delà des signes physiques, ces changements opérationnels suggèrent de porter des problèmes:

- Variations de température: Génération de chaleur anormale dans les canaux de mât

- Pression hydraulique: Augmentation des exigences de pression du système pour le levage

- Temps de cycle: Ralentissement notable des vitesses de mouvement des mâts

- Modèles de vibration: Vibration nouvelle ou intensifiée pendant le fonctionnement

- Problèmes d'alignement: Développement de tendances à l'inclinaison de la fourche ou aux mâts

Considérations d'ingénierie pour Roulements à rouleaux de mât lourds Sélection

La spécification des roulements lourds appropriés nécessite une analyse approfondie de plusieurs facteurs techniques qui influencent les performances et la longévité.

Méthodologie d'analyse des charges

Une sélection de roulements appropriée commence par une évaluation complète de la charge:

- Calculs de charge statique: Déterminer les conditions de charge stationnaire maximale

- Analyse de la charge dynamique: Évaluer les forces pendant le mouvement et l'accélération

- Estimation de la charge de choc: Tenir compte des forces d'impact potentielles

- Distribution de charge: Évaluer comment les forces transfèrent par la structure des mâts

- Facteurs de sécurité: Incorporer les marges de conception appropriées

Stratégies d'adaptation environnementale

Les configurations de roulements spécialisées traitent des conditions difficiles:

- Environnements corrosifs: Construction en acier inoxydable avec des joints améliorés

- Haute température: Lubrifiants spécialisés et composants traités à la chaleur

- Zones contaminées: Conceptions de joints multi-labyrinthes

- Traitement des aliments: Matériaux et lubrifiants approuvés de l'USDA

- Applications extérieures: Revêtements et joints résistants aux intempéries

Programme de maintenance complet pour Rouleaux de guide de mât de chariot élévateur

La mise en œuvre d'un régime de maintenance structuré prolonge considérablement la durée de vie des services et maintient des caractéristiques de performance optimales.

Techniques de lubrification avancées

Les pratiques de lubrification modernes vont au-delà du graissage de base:

- Sélection du lubrifiant: Viscosité et additifs correspondants aux conditions de fonctionnement

- Méthodes d'application: Utilisation d'outils de lubrification de précision pour une distribution appropriée

- Surveillance des conditions: Programmes d'analyse de l'huile pour détecter les particules d'usure

- Intervalles de rélubrification: Calcul en fonction des heures et des conditions opérationnelles

- Contrôle de la contamination: Maintenir des voies de lubrification propres

Technologies de maintenance prédictive

Les techniques de surveillance avancées fournissent une détection de défaillance précoce:

- Analyse des vibrations: Détecter le développement de défauts par des changements de signature

- Thermographie: Identification des modèles de chaleur anormaux dans les canaux de mât

- Surveillance acoustique: Capturer des bruits de roulement à haute fréquence

- Analyse des particules d'usure: Test de laboratoire d'échantillons de lubrifiant

- Tests à ultrasons: Détecter les défauts du matériau souterrain

Dépannage technique pour Roueur de mâts de chariot élévateur Problèmes

Le diagnostic systématique des problèmes de roulement permet des réparations ciblées et empêche les problèmes récurrents.

Analyse du mode de défaillance

Comprendre les mécanismes de défaillance communs aide à la prévention:

- Écaillage de la fatigue: Détérioration de la surface des cycles de contrainte répétés

- Usure adhésive: Transfert de matériaux en raison de la rupture de lubrification

- Usure abrasive: Contamination des particules provoquant une notation

- Dommages corrosifs: Attaque chimique sur les surfaces de roulement

- Déformation plastique: Conditions de surcharge provoquant des changements de forme permanentes

Enquête sur les causes profondes

Le dépannage efficace examine plusieurs facteurs potentiels:

- Revue d'installation: Vérification de l'ajustement et de l'alignement appropriés

- Vérification du chargement: Confirmation des charges réelles versus de conception

- Audit environnemental: Évaluation des conditions de fonctionnement

- Historique de maintenance: Examen des dossiers et pratiques des services

- Modèles opérationnels: Analyse des cycles et des comportements d'utilisation