L'efficacité opérationnelle et la sécurité de toute flotte de manutention dépendent en grande partie de la qualité et du remplacement rapide de ses équipements. pièces de rechange pour chariot élévateur . Un chariot élévateur est une machine complexe et les environnements exigeants dans lesquels il fonctionne signifient que divers composants, des simples filtres aux systèmes hydrauliques complexes, sont soumis à une usure et à des contraintes constantes. Ignorer les signes de dégradation ou opter pour des pièces de qualité inférieure peut entraîner des temps d'arrêt catastrophiques, des réparations coûteuses et des risques de sécurité importants. Ce guide est conçu pour offrir aux gestionnaires de flotte, aux professionnels de la maintenance et aux spécialistes des achats une perspective professionnelle et approfondie sur les meilleures pratiques en matière d'approvisionnement, de sélection et d'entretien de pièces de rechange de haute qualité, maximisant ainsi le cycle de vie et les performances de leurs chariots élévateurs. Nous examinons les composants d'usure spécifiques et les défaillances du système pour fournir des conseils d'experts concrets qui vont au-delà des programmes de maintenance de base.

Naviguer dans les complexités de l’approvisionnement en pièces détachées pour chariots élévateurs

Trouver les bonnes pièces de rechange pour chariots élévateurs est souvent un compromis entre coût, disponibilité et qualité. Les gestionnaires de flotte doivent être capables d'évaluer ces facteurs pour garantir que les économies à court terme ne se traduisent pas par des problèmes opérationnels à long terme. Comprendre les différences entre les types de pièces et les implications du choix de l’une plutôt que de l’autre est crucial pour maintenir une flotte fiable. La décision d'achat a un impact direct sur la conformité en matière de sécurité de la machine, la validité de la garantie et le coût global de possession. L'approvisionnement professionnel implique des références croisées méticuleuses, la compréhension de la construction spécifique de la machine et la prévision des besoins futurs en pièces en fonction des heures de fonctionnement et de l'environnement.

OEM vs Aftermarket : un regard critique sur la sélection des composants du chariot élévateur

Le débat entre les pièces des fabricants d'équipement d'origine (OEM) et les alternatives du marché secondaire est perpétuel dans l'industrie de la manutention. Les pièces OEM sont fabriquées par ou pour l'entreprise d'origine, garantissant un ajustement parfait et des spécifications de matériaux qui correspondent à la conception d'origine, souvent accompagnées d'une garantie fiable. Cette précision est essentielle pour les composants critiques et soumis à de fortes contraintes. Cependant, leur coût est généralement plus élevé et leur disponibilité peut parfois être retardée. À l’inverse, les pièces de rechange sont produites par des fabricants tiers. Bien qu’ils représentent souvent une économie significative, leur qualité et leur respect des spécifications d’origine peuvent varier considérablement. Une approche professionnelle nécessite une sélection nuancée, en choisissant l'OEM pour les composants critiques pour la sécurité comme les tringleries de direction ou les vérins hydrauliques, et peut-être en envisageant des options de rechange de haute qualité et réputées pour les articles non critiques et à forte usure comme les filtres ou certains joints, à condition qu'un contrôle approfondi soit effectué. Cette sélection stratégique garantit à la fois l’intégrité opérationnelle et la gestion des coûts.

- Avantages OEM : ajustement garanti, performances de niveau usine, qualité supérieure des matériaux, souvent soutenus par une garantie complète.

- Avantages du marché secondaire : prix d'achat inférieur, gamme de fournisseurs plus large, disponibilité potentiellement plus rapide des pièces communes.

- Stratégie de sélection : Donner la priorité à la sécurité et à l'intégrité du système ; utiliser l'OEM pour les systèmes porteurs et de contrôle ; pensez à un marché secondaire de qualité pour les consommables.

- Atténuation des risques : vérifiez toujours les certifications de qualité et les politiques de retour des fournisseurs de pièces de rechange avant l'achat.

Lorsqu'il s'agit par exemple de mâchoires de frein, la composition du matériau et la force de liaison sont primordiales pour la sécurité.

| Attribut du composant | Mâchoires de frein de chariot élévateur d'OEM | Mâchoires de frein de chariot élévateur de marché secondaire |

| Cohérence du matériau de friction | Élevé, répondant aux spécifications exactes du fabricant. | Variable, peut aller d’excellent à médiocre. |

| Durabilité et durée de vie | Longévité maximisée, conçue pour un cycle de service spécifique. | Durée de vie souvent réduite, conduisant à un remplacement plus fréquent. |

| Couverture de la garantie | Généralement inclus et robuste. | Varie considérablement ; souvent minime, voire inexistant. |

Les coûts cachés des pièces de mauvaise qualité : pourquoi la longévité est importante

Les économies immédiates offertes par les pièces détachées bon marché et de mauvaise qualité pour chariots élévateurs sont presque toujours compensées par des coûts cachés à long terme. Une pièce de qualité inférieure tombe en panne prématurément, déclenchant une nouvelle série de maintenance, d'approvisionnement et, surtout, des temps d'arrêt imprévus. Pour les composants d'un système complexe, tels qu'un joint de transmission ou un joint de pompe, une seule défaillance peut entraîner des dommages en cascade sur l'ensemble de l'assemblage. Cela nécessite le remplacement de composants importants et coûteux qui auraient pu être économisés en utilisant initialement la pièce correcte et de haute qualité. De plus, des pièces mal ajustées ou de qualité inférieure peuvent compromettre les performances de la machine, entraînant une consommation de carburant/énergie plus élevée et une capacité de levage réduite, ce qui a un impact sur la productivité globale de la flotte. Les gestionnaires de flotte doivent calculer le coût total de possession (TCO) des pièces, en privilégiant la fiabilité et la longévité par rapport au prix d'achat initial afin de maintenir une opération simple et efficace. Cela inclut la prise en compte du temps de travail pour les reprises et la perte de productivité due aux interruptions opérationnelles.

- Dépenses liées aux temps d'arrêt : les pannes imprévues interrompent directement les opérations, entraînant des coûts importants en perte de productivité et en travaux reprogrammés.

- Dommages en cascade : une défaillance d'un joint bon marché peut entraîner une contamination des composants internes, nécessitant une reconstruction complète des transmissions ou des moteurs.

- Main-d'œuvre accrue : les pannes fréquentes de pièces signifient plus d'heures consacrées à des réparations répétitives plutôt qu'à une maintenance préventive.

- Risque pour la sécurité : les composants de frein ou de direction de qualité inférieure présentent un risque immédiat et grave pour les opérateurs et le personnel de l'entrepôt.

Plongée en profondeur dans les pannes courantes des systèmes de chariots élévateurs et les solutions en matière de pièces détachées

Comprendre les modes de défaillance spécifiques des différents systèmes de chariots élévateurs permet une maintenance préventive ciblée et un approvisionnement précis en pièces de rechange appropriées pour chariots élévateurs. Les pannes du système sont rarement instantanées ; ils sont généralement précédés de symptômes subtils qui, s’ils sont remarqués et traités rapidement, peuvent permettre d’économiser des coûts de réparation importants. Les équipes de maintenance professionnelles se concentrent sur la prévision de la durée de vie des composants, en utilisant les conditions de fonctionnement et les compteurs horaires pour anticiper l'usure et planifier les remplacements de manière proactive. Cette approche proactive est particulièrement critique pour les systèmes tels que les moteurs électriques et le système hydraulique, qui sont essentiels aux fonctions principales du chariot élévateur. Maîtriser les diagnostics de ces systèmes complexes est la marque d’un professionnel de la maintenance expert.

Maîtriser l’entretien des balais de moteur de chariot élévateur électrique Guide de remplacement

Les chariots élévateurs électriques dépendent fortement de leurs moteurs d'entraînement à courant continu ou alternatif, et dans les moteurs à courant continu, le guide de remplacement des balais de moteur de chariot élévateur électrique en carbone est une tâche de maintenance fondamentale mais souvent négligée. Les balais conduisent l'électricité entre les parties fixes et rotatives du moteur et, avec le temps, la friction provoque leur usure. Permettre aux balais de s'user au-delà de leur limite recommandée peut entraîner de graves dommages au collecteur ou aux bagues collectrices, transformant un remplacement simple et peu coûteux en une reconstruction coûteuse du moteur. Une inspection régulière de la longueur des balais et de la tension du ressort est cruciale pour maintenir un transfert de courant efficace, ce qui a un impact direct sur la vitesse et le couple du camion. Une brosse usée peut provoquer des étincelles, une surchauffe et des performances irrégulières, tout cela préjudiciable à la santé du moteur et à l’efficacité de charge de la batterie. Une sélection appropriée de balais de remplacement, garantissant qu'ils sont de la bonne qualité de carbone pour les spécifications du moteur, est essentielle pour une conductivité et une durée de vie optimales.

- Intervalle d'inspection : Vérifiez les brosses toutes les 250 à 500 heures de fonctionnement, en fonction du cycle de service et des recommandations du fabricant.

- Limite critique : remplacez les balais avant qu'ils n'atteignent la longueur minimale indiquée par le fabricant pour éviter d'endommager le collecteur.

- Conseil d'installation : assurez-vous que la nouvelle brosse glisse librement dans le support et que la pression du ressort est adéquate pour un contact continu.

- Après le remplacement : surveillez la température et les performances du moteur immédiatement après le remplacement pour confirmer le bon positionnement.

L'identification des signes avant-coureurs d'une usure excessive des balais peut empêcher un entretien majeur du moteur.

| Symptôme | Problème sous-jacent | Action recommandée |

| Étincelles excessives visibles (arc) au niveau du collecteur. | Brosses usées trop courtes ou tension de ressort inappropriée. | Inspection et remplacement immédiats des brosses ; vérifier la surface du collecteur. |

| Perte de couple ou vitesse de pointe réduite. | Mauvais transfert de courant dû à des balais usés ou coincés. | Vérifiez la longueur de la brosse et assurez-vous que le mouvement du porte-balai est libre. |

| Surchauffe du carter du moteur. | Résistance excessive due à un mauvais contact des balais ou à un arc électrique. | Remplacez les brosses ; inspectez l’induit et les enroulements de champ. |

Diagnostiquer et prévenir les raisons courantes de panne de la pompe hydraulique du chariot élévateur

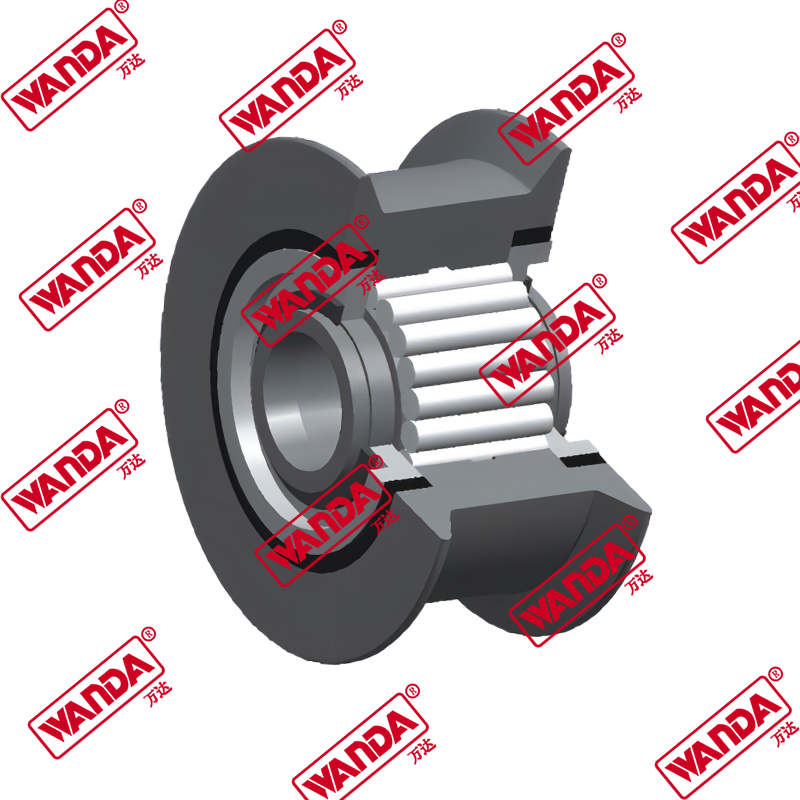

Le système hydraulique est la centrale électrique du chariot élévateur, responsable du levage, de l’inclinaison et de la direction. La pompe hydraulique est au cœur de celle-ci, et comprendre les raisons courantes de panne de la pompe hydraulique d’un chariot élévateur est primordial pour minimiser les temps d’arrêt. La grande majorité des pannes de pompes proviennent d'une contamination du fluide, qui peut être causée par la pénétration de saletés externes à travers des joints usés ou par une contamination interne due à l'usure des composants (copeaux métalliques). Le fluide contaminé agit comme un abrasif, usant rapidement les engrenages internes, les aubes ou les pistons de la pompe. Une autre cause importante est la cavitation, qui se produit lorsque l'air pénètre dans la pompe, souvent en raison de faibles niveaux de liquide ou de fuites dans la conduite d'aspiration. La cavitation crée des bulles de vapeur dommageables qui implosent à l’intérieur de la pompe, érodant les surfaces métalliques. Pour maximiser la durée de vie de cette pièce de rechange coûteuse pour chariot élévateur, une propreté méticuleuse des fluides (en utilisant les filtres appropriés et un calendrier de remplacement) et une attention immédiate à toute fuite externe sont des exigences de maintenance professionnelle non négociables.

- Contamination : Utilisez du liquide hydraulique de haute qualité spécifié par le fabricant et remplacez religieusement les filtres.

- Cavitation : Vérifiez régulièrement les niveaux des réservoirs de liquide et inspectez toutes les conduites d'aspiration pour déceler les fuites d'air.

- Surchauffe : assurez-vous que le refroidisseur de liquide hydraulique est propre et fonctionne pour éviter la dégradation du liquide.

- Alignement : pour les pompes montées à l'extérieur, vérifiez que l'alignement de l'accouplement d'entraînement est correct pour éviter toute contrainte sur les roulements.

Un diagnostic professionnel peut identifier la cause exacte d’un problème de pompe hydraulique et guider la réparation appropriée.

| Cause de l'échec | Symptôme | Solution professionnelle |

| Contamination par les liquides (particules) | Fort bruit de grincement ; fonctionnement irrégulier ou lent. | Remplacer la pompe ; rincer tout le système hydraulique et remplacer tous les filtres. |

| Cavitation (entrée d'air) | L'unité de pompage est exceptionnellement bruyante (cliquetis/vibrations). | Localiser et sceller la fuite de la conduite d'aspiration ; faire l'appoint ou remplacer le liquide. |

| Défaillance du joint/joint | Fuite externe ou bypass interne (perte de pression). | Remplacer les joints défectueux ; Inspectez le liquide pour déceler une émulsification ou une contamination croisée. |

Stratégies de maintenance proactive pour les pièces d'usure clés

Une gestion efficace de la flotte déplace l'accent de la réparation réactive vers une maintenance proactive, en particulier en ce qui concerne les pièces de rechange à forte usure des chariots élévateurs. Les composants tels que les freins, les rouleaux de mât et les solénoïdes de démarreur sont essentiels à la sécurité et au fonctionnement et présentent des courbes de défaillance prévisibles en fonction de leur utilisation. En adhérant à un calendrier d'inspection rigoureux et en remplaçant les pièces en fonction de leur état plutôt que de leur défaillance, les entreprises peuvent réduire considérablement les événements de maintenance imprévus. Cette section examine les aspects de longévité et de sélection de ces éléments d'usure clés, fournissant des conseils professionnels sur la surveillance de l'état et le calendrier de remplacement. L'utilisation d'une surveillance basée sur l'état, telle que la mesure de l'épaisseur du matériau de friction ou du jeu des rouleaux, est une approche bien supérieure à la simple attente d'une défaillance d'un composant en cours de travail. Cette stratégie nécessite des techniciens formés et un inventaire fiable de pièces détachées de qualité pour chariots élévateurs.

Évaluation de la durabilité : comparaison de la durabilité des mâchoires de frein pour chariots élévateurs OEM et pièces de rechange

La sécurité et la puissance de freinage ne sont pas négociables, ce qui fait de la comparaison de la durabilité des mâchoires de frein des chariots élévateurs OEM et du marché secondaire une décision à enjeux élevés. Comme indiqué, la qualité du matériau de friction et de son agent de liaison est le principal déterminant de la durée de vie et des performances des mâchoires de frein. Les chaussures OEM sont fabriquées avec des matériaux rigoureusement testés pour résister aux températures et pressions élevées des cycles de freinage répétitifs des chariots élévateurs, offrant une durée de vie prévisible et plus longue et un coefficient de friction constant tout au long de leur usure. Les options du marché secondaire, bien que moins chères, utilisent souvent des matériaux moins robustes qui s'usent plus rapidement ou ne parviennent pas à maintenir une friction constante, en particulier sous de lourdes charges ou dans des conditions humides. Bien que les économies initiales réalisées sur les chaussures de rechange puissent sembler attrayantes, l'augmentation nécessaire de la fréquence de remplacement, associée au coût de la main-d'œuvre pour chaque remplacement, fait souvent de l'option OEM le choix le plus économique et certainement le plus sûr à long terme. L'approvisionnement professionnel nécessite une vision globale du coût du cycle de vie, et pas seulement du coût unitaire.

Quand effectuer l’entretien : à quelle fréquence remplacer les roulements et les rouleaux du mât du chariot élévateur

Le système de mât supporte la charge et facilite le mouvement vertical des fourches, rendant ses composants essentiels à un fonctionnement sûr. Savoir à quelle fréquence remplacer les roulements et les rouleaux du mât du chariot élévateur est un aspect clé de l'entretien du mât, bien qu'il s'agisse rarement d'un intervalle de temps fixe ; il est généralement basé sur des conditions. Les roulements et les rouleaux du mât doivent être inspectés lors de chaque service de maintenance préventive (PM) programmé, à la recherche de signes de méplats, de jeu latéral ou vertical excessif (jeu) et de joints endommagés. Un jeu excessif indique des roulements usés qui peuvent compromettre la stabilité du mât, entraînant une instabilité de la charge et potentiellement une chute de la charge. L’environnement d’exploitation influence fortement leur durée de vie : les conditions poussiéreuses et abrasives accélèrent l’usure. Au lieu d’un calendrier, la maintenance professionnelle repose sur une mesure précise du jeu libre et une inspection visuelle minutieuse. Tout rouleau présentant un grippage, un bruit excessif ou des dommages physiques doit être remplacé immédiatement. Il est généralement conseillé de remplacer les rouleaux et les roulements par paires ou par jeux pour garantir une répartition uniforme de la charge et éviter une usure inégale des canaux du mât.

- Objectif de l'inspection : Vérifiez le mouvement latéral (latéral) et d'avant en arrière (talon-pointe) des canaux du mât.

- Lubrification : Suivez les recommandations de lubrification spécifiques du fabricant ; Utiliser une mauvaise graisse peut attirer davantage de saleté.

- Signe d'usure : Un « bruit sourd » ou un tremblement perceptible lors du levage ou de l'abaissement est un indicateur critique d'un jeu excessif des rouleaux.

- Regroupement de remplacement : remplacez toujours tous les rouleaux/roulements associés sur un étage du mât pour maintenir une charge uniforme.

Une liste de contrôle d'inspection structurée garantit que toutes les zones critiques de l'assemblage du mât sont évaluées.

| Zone d'inspection | Signe de condition critique | Impact de la négligence |

| Surface du rouleau | Points plats, piqûres ou fatigue visible du métal. | Frottement accru ; usure prématurée des rails du mât. |

| Joints de roulement | Joints fissurés, manquants ou extrudés. | Perte de lubrification et pénétration de poussières abrasives/eau. |

| Jeu latéral/vertical | Mouvement dépassant les spécifications du fabricant (pente). | Instabilité de la charge ; risque de grippage du mât ou de défaillance structurelle. |

Dépannage des problèmes électriques : résolution des problèmes de solénoïde de démarreur de chariot élévateur

Le solénoïde du démarreur est un composant relativement peu coûteux mais essentiel, agissant comme un relais à courant élevé qui connecte la batterie au démarreur. Savoir comment effectuer un dépannage de base des problèmes de solénoïde de démarreur de chariot élévateur est une compétence précieuse pour minimiser les temps d'arrêt électrique initiaux. Les pannes courantes du solénoïde incluent l'épuisement de la bobine interne, la piqûre des contacts internes ou la corrosion au niveau des bornes externes, qui empêchent tous le solénoïde de fermer le circuit et d'engager le démarreur. Si l'opérateur tourne la clé et n'entend qu'un seul « clic » fort, cela indique souvent que la bobine du solénoïde s'enclenche, mais que les contacts internes sont corrodés ou piqués et ne peuvent pas transmettre le courant élevé nécessaire au démarreur. Une séquence de dépannage professionnelle consiste à vérifier la tension de la batterie (le problème le plus courant), puis à tracer le circuit de commande jusqu'au solénoïde et enfin à vérifier le chemin du courant élevé. Remplacement de ce spécifique pièce de rechange pour chariot élévateur est généralement simple, mais un nettoyage et un serrage appropriés des bornes ne sont pas négociables pour éviter de futures pannes dues à la résistance et à la chaleur.

FAQ (Foire aux questions)

Quel est le facteur le plus critique dans le choix des pièces de rechange pour chariot élévateur ?

Le facteur le plus critique dans le choix des pièces de rechange pour chariots élévateurs est de garantir l’exactitude et la compatibilité des spécifications. Cela va au-delà de la simple correspondance entre la marque et le modèle ; cela implique de vérifier le numéro de pièce par rapport au numéro de série ou au numéro d'identification du produit (PIN) spécifique du chariot élévateur, en particulier pour les composants internes tels que les pièces du moteur, de la transmission ou du système hydraulique. Différentes années ou régions de production peuvent présenter de légères variations dans les composants qui semblent identiques. Un responsable professionnel des pièces détachées doit consulter le manuel des pièces détachées du fabricant, faire référence aux spécifications exactes (par exemple, capacité du fluide, pression nominale, qualité du matériau) et donner la priorité à la qualité plutôt qu'au coût pour toute pièce critique pour la sécurité ou faisant partie intégrante d'un système majeur. L'installation d'une pièce incorrecte, même si elle est physiquement adaptée, peut entraîner une panne immédiate du système, annuler les garanties et potentiellement compromettre les normes de sécurité opérationnelle de la machine.

Comment la maintenance préventive du système électrique affecte-t-elle la durée de vie globale du chariot élévateur ?

La maintenance préventive (MP) du système électrique, y compris les batteries, les câbles, les démarreurs et le guide de remplacement des balais du moteur du chariot élévateur électrique, affecte profondément la durée de vie globale et l'efficacité opérationnelle du chariot élévateur. Pour les camions à combustion interne (IC), un système électrique robuste garantit un démarrage fiable, évitant ainsi une contrainte excessive sur le démarreur et la batterie. Pour les camions électriques, la PM est encore plus critique ; Un bon entretien de la batterie (cycles de charge, arrosage, nettoyage des bornes) est le principal déterminant de la durée de vie globale du camion, car la batterie est le composant le plus coûteux. Une inspection régulière des faisceaux de câbles pour déceler tout frottement, un nettoyage des connexions à courant élevé pour réduire la résistance et la chaleur, et une attention opportune aux composants tels que les problèmes de solénoïde de démarreur de chariot élévateur évitent les pannes en cascade. En réduisant la résistance et en assurant un transfert de puissance optimal, les PM électriques maximisent l'efficacité des composants, réduisent les contraintes thermiques et prolongent ainsi la durée de vie des assemblages majeurs et coûteux.

Est-il toujours nécessaire de remplacer un ensemble complet lorsque seul un petit composant tombe en panne ?

Non, il n'est pas toujours nécessaire de remplacer un ensemble complet lorsque seul un petit composant tombe en panne, mais la décision nécessite une analyse coûts-avantages professionnelle de la réparation par rapport au remplacement (R&R). Pour les sous-ensembles non critiques, le remplacement d’une seule petite pièce de rechange du chariot élévateur (comme un joint, un roulement ou un fusible) est souvent le choix le plus économique. Cependant, pour les assemblages complexes ou soumis à de fortes contraintes, tels que les vérins hydrauliques, les transmissions ou les essieux moteurs, le coût de la main-d'œuvre nécessaire au démontage complet, à l'installation de la petite pièce, au remontage et au test dépasse souvent le coût d'un assemblage reconditionné en usine ou d'un nouvel assemblage de remplacement, qui s'accompagne généralement d'une nouvelle garantie. Lorsqu'une panne est due à une contamination ou à l'usure (par exemple, des dommages internes dus à des raisons courantes de panne de la pompe hydraulique d'un chariot élévateur), seul le remplacement de la petite pièce laisse souvent la cause sous-jacente ou le dommage latent sans solution, ce qui entraîne une récurrence rapide de la panne. Les professionnels donnent la priorité aux assemblages lorsque la défaillance d'un petit composant a probablement causé des dommages systémiques ou lorsque le coût de la main-d'œuvre de R&R est disproportionnellement élevé.