Le rôle essentiel des roulements à rouleaux combinés pour chariots élévateurs dans la manutention des matériaux

Dans le monde exigeant de la manutention et des opérations d’entrepôt, la fiabilité des équipements a un impact direct sur la productivité et la rentabilité. Au cœur de nombreux systèmes de mâts de chariots élévateurs se trouve un élément crucial : le roulement à rouleaux combiné de chariot élévateur . Ce roulement spécialisé joue un rôle central en assurant un mouvement vertical fluide du mât tout en résistant à des charges radiales et axiales importantes. Comprendre la fonction, les avantages et les exigences de maintenance de ces roulements peut prolonger considérablement la durée de vie des équipements et minimiser les perturbations opérationnelles. Ce guide complet explore comment une sélection et un entretien appropriés des roulements à rouleaux combinés peuvent transformer votre stratégie de maintenance et offrir des avantages opérationnels substantiels.

Cinq mots-clés essentiels à longue traîne pour l’optimisation des roulements

Pour répondre efficacement aux besoins d'information dans ce domaine spécialisé, nous avons identifié cinq mots-clés stratégiques à longue traîne qui combinent un volume de recherche pertinent avec une concurrence gérable. Ces expressions représentent des requêtes spécifiques que les professionnels utilisent lorsqu'ils recherchent des solutions à des problèmes particuliers liés aux roulements :

- roulement à rouleaux combiné de chariot élévateur installation guide

- roulements à rouleaux combinés de remplacement pour l'assemblage du mât

- spécifications des roulements à rouleaux combinés pour usage intensif

- signes de roulements de mât de chariot élévateur usés

- Exigences de lubrification pour les roulements à rouleaux combinés

Ces mots-clés reflètent les préoccupations pratiques des superviseurs de maintenance, des gestionnaires d’équipements et des techniciens chargés de maintenir opérationnelles les flottes de chariots élévateurs. En abordant ces sujets spécifiques, nous pouvons fournir des informations ciblées qui soutiennent directement les processus de prise de décision en matière de maintenance et de dépannage.

Comprendre les principes fondamentaux des roulements à rouleaux combinés pour chariots élévateurs

Que sont les roulements à rouleaux combinés et comment fonctionnent-ils ?

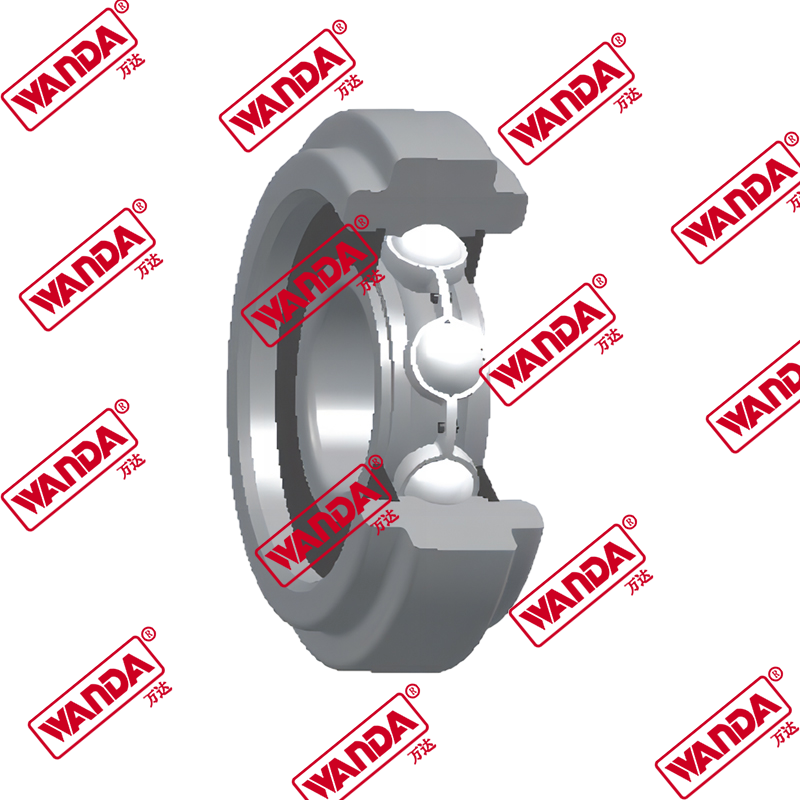

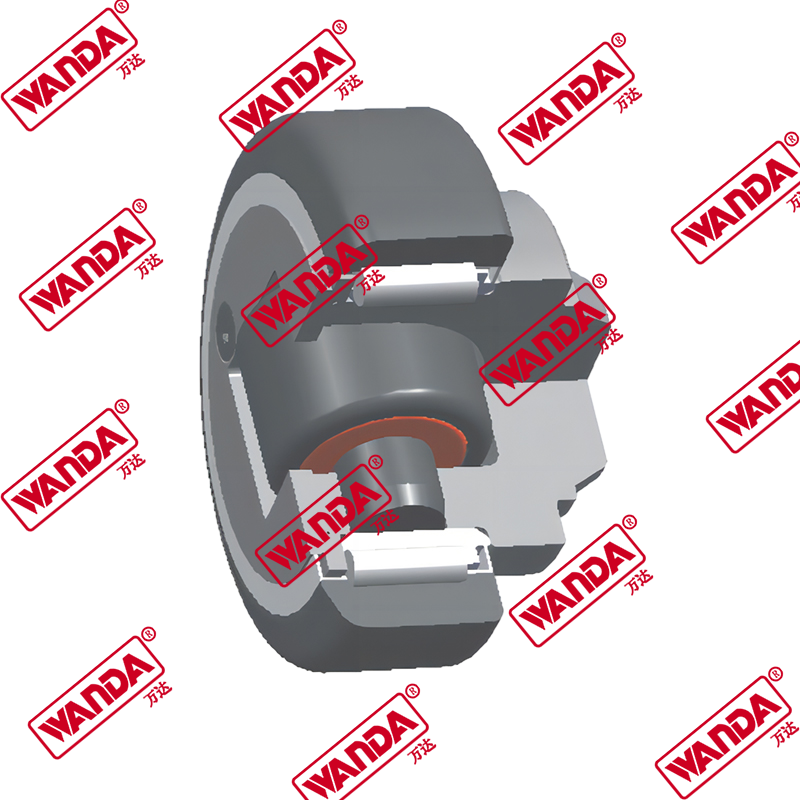

Les roulements à rouleaux combinés pour chariots élévateurs représentent une solution d'ingénierie spécialement conçue pour les exigences uniques des équipements de manutention. Contrairement aux roulements standard qui supportent généralement des charges radiales ou axiales, les roulements à rouleaux combinés sont conçus avec précision pour gérer simultanément les deux types de forces. Cette double capacité les rend parfaitement adaptés aux applications de mât de chariot élévateur où le mouvement vertical (charges radiales) et les forces d'inclinaison (charges axiales) interagissent constamment. La conception du roulement intègre deux chemins de roulement distincts : un pour les rouleaux radiaux qui supportent le poids du mât pendant les opérations de levage, et un autre pour les rouleaux de poussée qui absorbent les forces générées lors de la manipulation de la charge et de l'inclinaison du mât. Cette approche intégrée élimine le besoin de plusieurs ensembles de roulements, simplifiant ainsi la conception du mât tout en améliorant la fiabilité globale. La nature compacte de ces composants permet une utilisation plus efficace de l'espace au sein de la structure du mât, contribuant ainsi à une meilleure visibilité pour les opérateurs sans compromettre la capacité de levage ou la stabilité.

Principaux avantages des roulements combinés correctement entretenus

Investir dans des roulements à rouleaux combinés de haute qualité et les entretenir correctement offre des avantages opérationnels substantiels qui vont bien au-delà du simple remplacement de composants. Des roulements qui fonctionnent bien contribuent à un fonctionnement plus fluide du mât, réduisant ainsi les mouvements saccadés qui peuvent déstabiliser les charges et créer des risques pour la sécurité. L'ingénierie de précision de ces composants garantit des performances constantes sur toute la plage de levage, permettant aux opérateurs d'effectuer les tâches avec plus de confiance et de contrôle. De plus, des roulements correctement lubrifiés et alignés réduisent considérablement la consommation d'énergie en minimisant la friction dans tout le système de mât. Ce gain d’efficacité se traduit par une durée de vie prolongée de la batterie des chariots élévateurs électriques et une réduction de la consommation de carburant dans les modèles à combustion interne. Peut-être plus important encore, des roulements fiables réduisent considérablement le risque de défaillance catastrophique du mât, qui représente l'un des incidents les plus coûteux et les plus perturbateurs dans les opérations de manutention. L'approche préventive de la maintenance des roulements préserve en fin de compte l'ensemble de la structure du mât en garantissant que les forces sont correctement réparties et absorbées.

Identifier les problèmes de roulements avant qu'ils ne provoquent des temps d'arrêt

Signes de roulements de mât de chariot élévateur usés

Reconnaître les premiers indicateurs d’usure des roulements représente la première ligne de défense contre les temps d’arrêt imprévus. Les techniciens et les opérateurs doivent rester vigilants quant aux symptômes spécifiques qui signalent l'apparition de problèmes de roulements. Les bruits anormaux pendant le fonctionnement fournissent souvent les premiers avertissements, avec des bruits de grincement, de claquement ou de craquement suggérant des éléments roulants ou des chemins de roulement compromis. Un désalignement visible du mât ou un mouvement irrégulier pendant les séquences de levage et d'abaissement indiquent souvent une usure inégale des roulements qui nécessite une attention immédiate. Une résistance opérationnelle accrue, qui se manifeste par un mouvement hésitant du mât ou des vitesses de levage inégales, indique généralement une panne ou une contamination de la lubrification. Un jeu excessif ou une oscillation dans la structure du mât lorsque les charges sont élevées signalent souvent une usure avancée des roulements qui a créé des jeux dangereux. Les opérateurs peuvent également signaler une diminution de la douceur de levage ou une dégradation générale des caractéristiques de manipulation du chariot élévateur. Les protocoles d'inspection réguliers doivent spécifiquement cibler ces indicateurs, avec une documentation de tout changement au fil du temps pour établir les modèles d'usure et prédire la durée de vie restante.

Procédures de diagnostic pour l'évaluation des roulements

La mise en œuvre de procédures de diagnostic systématiques permet aux équipes de maintenance d'évaluer avec précision l'état des roulements et de planifier les interventions avant que des pannes ne surviennent. L'inspection visuelle doit examiner les surfaces de roulement pour détecter des rayures, des piqûres, une décoloration due à une surchauffe ou une déformation visible des éléments roulants. Les tests opérationnels dans des conditions contrôlées permettent d'identifier les écarts de performances, avec une attention particulière aux caractéristiques de démarrage et à la cohérence sur toute la plage de levage. La mesure des jeux du mât en plusieurs points fournit des données quantitatives sur la progression de l'usure, avec des comparaisons avec les spécifications du fabricant déterminant si les tolérances restent acceptables. L’analyse des lubrifiants peut révéler des problèmes de contamination ou une dégradation des propriétés protectrices avant l’apparition de symptômes visibles. Pour une évaluation complète, l'inspection de démontage reste la méthode définitive pour évaluer l'état interne des roulements, même si cela nécessite un temps d'arrêt de l'équipement. Les programmes de maintenance les plus efficaces combinent plusieurs approches de diagnostic pour dresser un tableau complet de l'état des roulements et anticiper les besoins de remplacement pendant les fenêtres de maintenance planifiées plutôt que lors de réparations d'urgence.

Sélection des roulements adaptés à votre application

Spécifications des roulements à rouleaux combinés robustes

La sélection de roulements appropriés pour des exigences opérationnelles spécifiques nécessite un examen attentif des spécifications techniques et des caractéristiques de performance. Les applications à usage intensif présentent des défis particuliers que les roulements standards ne peuvent pas relever de manière adéquate, ce qui rend la compréhension des spécifications essentielle pour des performances optimales. La capacité de charge représente le facteur le plus critique, les charges dynamiques indiquant les performances dans des conditions de fonctionnement et les charges statiques définissant la capacité maximale à l'arrêt. Les dimensions des roulements doivent correspondre précisément aux exigences du mât, même des écarts mineurs pouvant entraîner une mauvaise répartition de la charge ou une usure accélérée. La composition des matériaux influence considérablement la durabilité, l'acier cémenté offrant une résistance supérieure aux charges d'impact et à la déformation. L'efficacité des joints détermine la résistance à la contamination, avec des joints multicouches offrant une protection améliorée dans les environnements exigeants. La tolérance à la température devient cruciale dans les applications impliquant des conditions ambiantes extrêmes ou des cycles de fonctionnement intensifs. Le tableau ci-dessous compare les principales considérations de spécification pour les roulements à rouleaux combinés standard et pour usage intensif :

| Spécification | Roulements standards | Roulements robustes |

|---|---|---|

| Capacité de charge dynamique | Modéré (suffisant pour les applications légères) | Élevé (conçu pour un fonctionnement intensif) |

| Résistance aux chocs | Protection limitée contre les charges de choc | Conception améliorée pour les environnements à fort impact |

| Configuration du joint | Joints monocouches de base | Joints multicouches de type labyrinthe |

| Dureté du matériau | Processus de durcissement standards | Cémentation profonde pour une durée de vie prolongée |

| Plage de température | Gamme industrielle standard | Portée étendue pour les conditions extrêmes |

Faire correspondre les capacités de roulement aux exigences opérationnelles

Au-delà des spécifications de base, une sélection réussie de roulements nécessite un alignement sur des paramètres opérationnels et des conditions environnementales spécifiques. Les applications impliquant des charges lourdes fréquentes ou des cycles rapides exigent des roulements dotés d'une capacité dynamique améliorée et de caractéristiques de dissipation thermique supérieures. Les environnements à fort potentiel de contamination, tels que les installations de transformation ou de recyclage du bois, nécessitent des roulements dotés de systèmes d'étanchéité avancés pour exclure les particules abrasives. Les opérations soumises à des charges d'impact importantes, courantes lors de la manipulation de matériaux de forme irrégulière, bénéficient de roulements spécialement conçus avec un jeu radial accru et des compositions de matériaux plus résistantes. Les températures extrêmes, qu'elles soient dues à des conditions environnementales ou à un fonctionnement intensif, nécessitent un examen attentif des caractéristiques de dilatation thermique et de la compatibilité des lubrifiants. Les opérations avec des opportunités de maintenance limitées doivent donner la priorité aux roulements avec des intervalles de lubrification prolongés et une résistance supérieure à la contamination. Le processus de sélection le plus efficace consiste à documenter les paramètres opérationnels, les défis environnementaux et les contraintes de maintenance avant d'évaluer les options de roulements par rapport à ces exigences spécifiques plutôt que de s'appuyer uniquement sur des spécifications génériques.

Protocoles appropriés d’installation et d’entretien des roulements

Guide d'installation des roulements à rouleaux combinés pour chariot élévateur

Des procédures d'installation correctes influencent fondamentalement les performances et la durée de vie des roulements. Le processus commence par une préparation complète, comprenant la vérification de la compatibilité des pièces de rechange, l'inspection des composants concernés pour détecter l'usure ou les dommages, et un nettoyage approfondi de la zone de travail pour éviter toute contamination. Une sélection appropriée des outils s'avère essentielle, avec des extracteurs de roulements, des presses et des outils d'alignement spécialisés garantissant une installation contrôlée sans endommager les composants. La surface de montage nécessite une préparation minutieuse, avec vérification de l’exactitude dimensionnelle et de la finition de surface avant de continuer. L'assise des roulements exige une attention particulière, avec une application de pression contrôlée garantissant une installation carrée et progressive sans armement ni grippage. La vérification après l'installation doit confirmer la libre rotation sans rugosité ni coincement, les jeux axiaux et radiaux appropriés et l'alignement correct avec les composants d'accouplement. La dernière étape implique une lubrification initiale selon les spécifications du fabricant, garantissant une protection immédiate dès le démarrage. Le respect de procédures d'installation méthodiques évite les pannes prématurées et établit les bases d'une durée de vie prolongée, faisant de cet investissement dans une technique appropriée l'une des activités de maintenance les plus précieuses.

Exigences de lubrification pour les roulements à rouleaux combinés

Une lubrification adéquate représente peut-être le facteur le plus important pour maximiser la durée de vie des roulements à rouleaux combinés. Le lubrifiant remplit plusieurs fonctions essentielles : séparer les surfaces métalliques pour minimiser l'usure, dissiper la chaleur générée pendant le fonctionnement, protéger contre la corrosion et exclure les contaminants. La sélection du type de lubrifiant approprié nécessite de prendre en compte la vitesse de fonctionnement, les caractéristiques de charge, la plage de température et les conditions environnementales. La lubrification à la graisse convient généralement à la plupart des applications de chariots élévateurs, offrant une maintenance simplifiée et une exclusion efficace de la contamination. Cependant, les caractéristiques de performance des formulations spécifiques varient considérablement, les graisses au complexe de lithium offrant d'excellentes performances globales tandis que les options synthétiques offrent une résistance supérieure à la température. La fréquence et la quantité d'application doivent équilibrer une lubrification suffisante avec le risque de surchauffe dû à un remplissage excessif. Le tableau ci-dessous compare les approches de lubrification pour différentes conditions opérationnelles :

| État opérationnel | Type de lubrifiant recommandé | Fréquence d'application | Considérations spéciales |

|---|---|---|---|

| Fonctionnement standard | Graisse au complexe de lithium | Selon intervalles constructeur | Surveiller les changements de cohérence |

| Haute température | Graisse synthétique haute température | Plus fréquent que la norme | Surveillez les pannes thermiques |

| Humidité élevée | Graisse complexe calcium-sulfonate | Intervalles standards | Protection améliorée contre la corrosion |

| Charge lourde/vitesse lente | Graisse extrême pression haute viscosité | Intervalles standards | Résistance du film améliorée |

| Transformation des aliments | Graisse synthétique enregistrée NSF H1 | Application plus fréquente | Durée de vie réduite |

Mettre en œuvre une stratégie proactive de remplacement des roulements

Roulements à rouleaux combinés de remplacement pour l'assemblage du mât

Le remplacement stratégique des roulements à rouleaux combinés avant qu'une panne ne se produise représente l'approche la plus efficace pour minimiser les temps d'arrêt imprévus. Plutôt que d'attendre les symptômes évidents d'une défaillance complète des roulements, un remplacement proactif pendant les périodes de maintenance programmées évite les dommages en cascade qui se produisent souvent lorsque les roulements se détériorent pendant le fonctionnement. L'approvisionnement en roulements de remplacement appropriés nécessite une attention particulière aux spécifications, avec un accent particulier sur la précision dimensionnelle, les charges nominales et la qualité des matériaux. La compatibilité avec les composants de mât existants s'avère essentielle, car même des écarts mineurs peuvent créer des modèles de chargement inappropriés qui accélèrent l'usure de l'ensemble du système. Lors de la planification des remplacements, envisagez de passer à des roulements dotés de fonctionnalités améliorées si les exigences opérationnelles ont augmenté depuis la sélection de l'équipement d'origine. Une bonne gestion des stocks garantit la disponibilité des remplacements en cas de besoin, en particulier pour les équipements plus anciens où l'approvisionnement en composants peut nécessiter des délais de livraison plus longs. La documentation des dates de remplacement, des heures de fonctionnement et des conditions observées établit des données historiques précieuses pour affiner les futurs calendriers de maintenance et prédire la durée de vie des roulements dans des conditions opérationnelles spécifiques.

Développement d'un programme complet de gestion des roulements

La transition de réparations réactives à une gestion proactive des roulements nécessite une planification systématique et une mise en œuvre cohérente. Un programme efficace commence par une documentation complète de l'équipement, comprenant les spécifications des roulements, les données de performances historiques et les enregistrements de défaillances, le cas échéant. L'établissement de protocoles d'inspection garantit une évaluation cohérente de l'ensemble du parc d'équipements, avec des rapports standardisés facilitant l'analyse des tendances. La planification de la maintenance doit intégrer les activités d'inspection, de lubrification et de remplacement des roulements avec d'autres tâches de maintenance préventive afin de minimiser les temps d'arrêt total. La formation du personnel garantit des techniques d'installation appropriées, un diagnostic précis des problèmes en développement et des pratiques de lubrification cohérentes. La gestion des stocks équilibre le coût de maintenance des roulements de remplacement avec les dépenses potentiellement importantes liées aux temps d'arrêt imprévus. La surveillance des performances suit les indicateurs clés, notamment le temps moyen entre les pannes, les coûts des temps d'arrêt liés aux roulements et les exigences en matière de main d'œuvre de maintenance. Les programmes les plus performants affinent continuellement leur approche en fonction des données de performances, en adaptant les fréquences d'inspection, les programmes de lubrification et les seuils de remplacement pour correspondre aux conditions opérationnelles réelles et aux caractéristiques de performance des roulements.

Maximiser la disponibilité des équipements grâce à l'excellence des roulements

L'approche stratégique de roulement à rouleaux combiné de chariot élévateur la sélection, la maintenance et le remplacement offrent des avantages opérationnels substantiels qui ont un impact direct sur la productivité et la rentabilité. En comprenant les principes fondamentaux des roulements, en reconnaissant les signes avant-coureurs d'usure, en mettant en œuvre des procédures d'installation appropriées et en maintenant une lubrification optimale, les gestionnaires d'équipement peuvent considérablement prolonger la durée de vie des composants et éviter les pannes inattendues. L'approche globale décrite – depuis l'examen initial des spécifications jusqu'à la planification proactive du remplacement – transforme les roulements des points de défaillance potentiels en actifs de fiabilité. Les organisations qui maîtrisent ces pratiques bénéficient d'un avantage concurrentiel grâce à une disponibilité accrue des équipements, une réduction des coûts de réparation et une sécurité opérationnelle améliorée. L'investissement dans les retours sur l'excellence des roulements a multiplié les avantages tout au long de l'opération de manutention, rendant ces connaissances spécialisées véritablement précieuses pour les professionnels de la maintenance engagés dans l'excellence opérationnelle.