Comprendre le rôle essentiel des roulements de mât dans la manutention

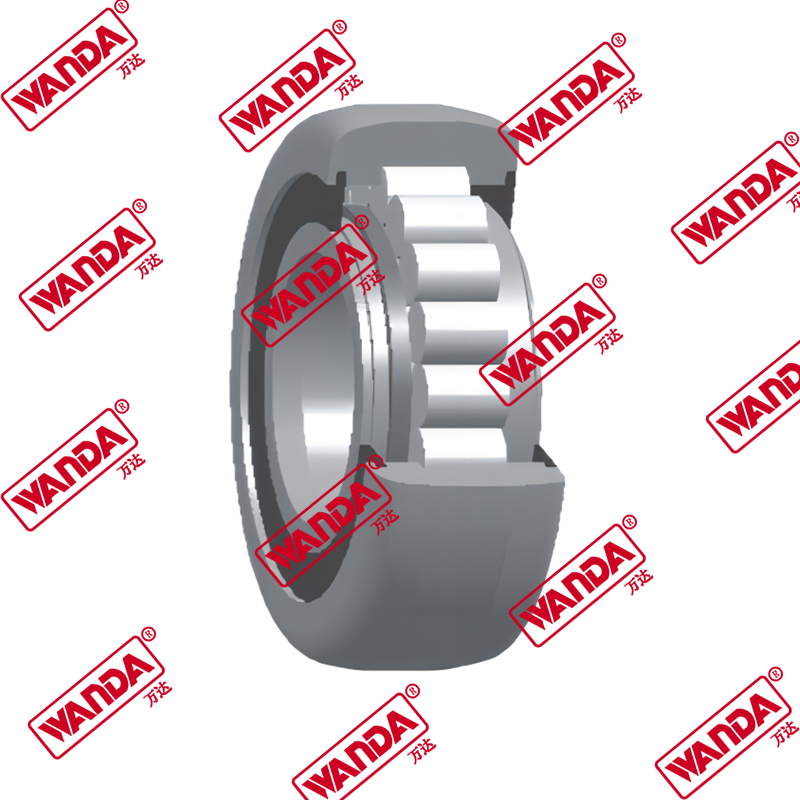

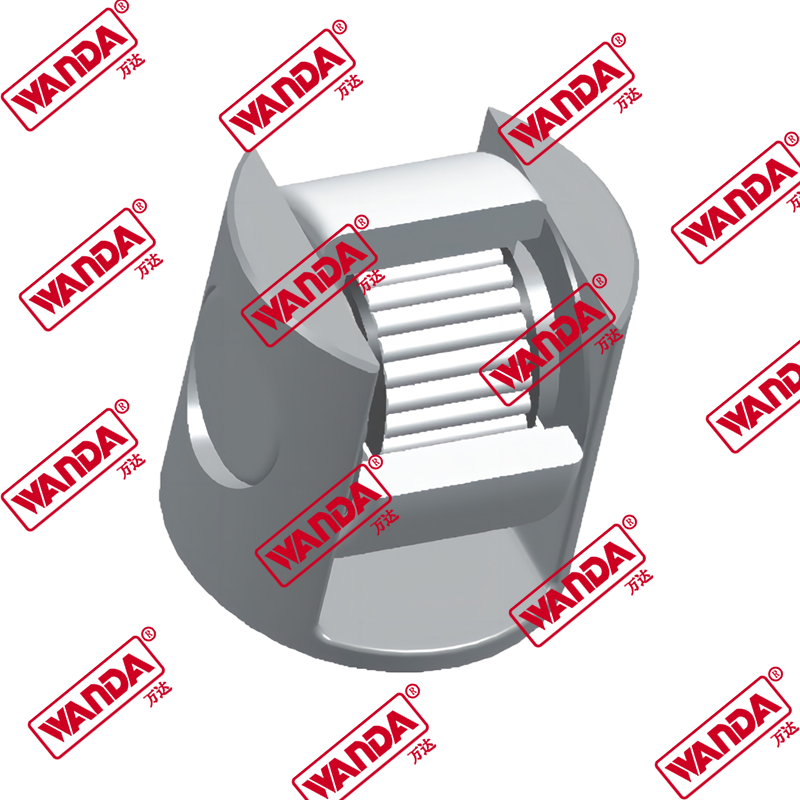

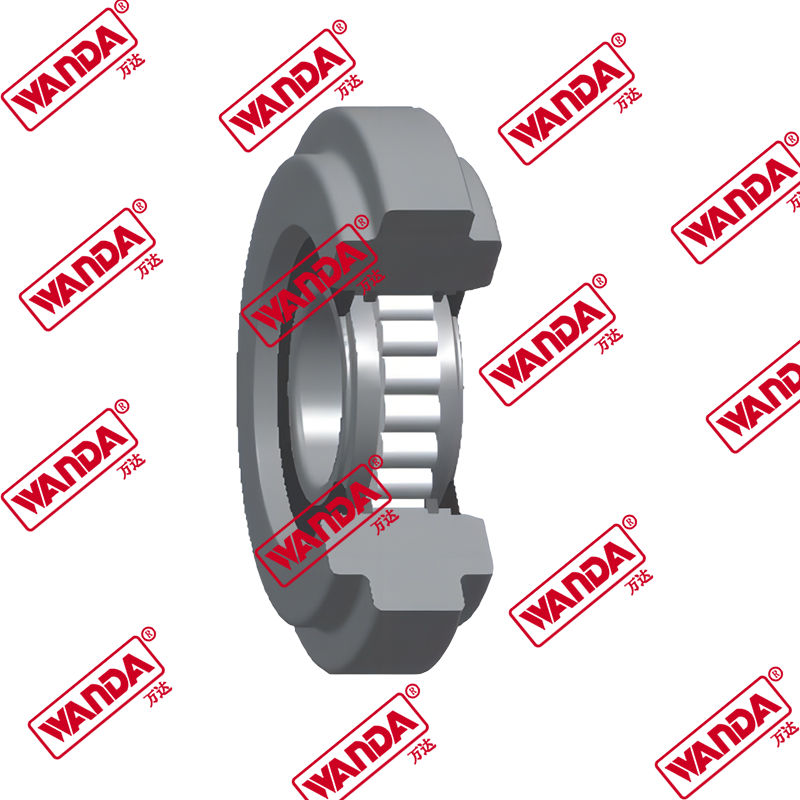

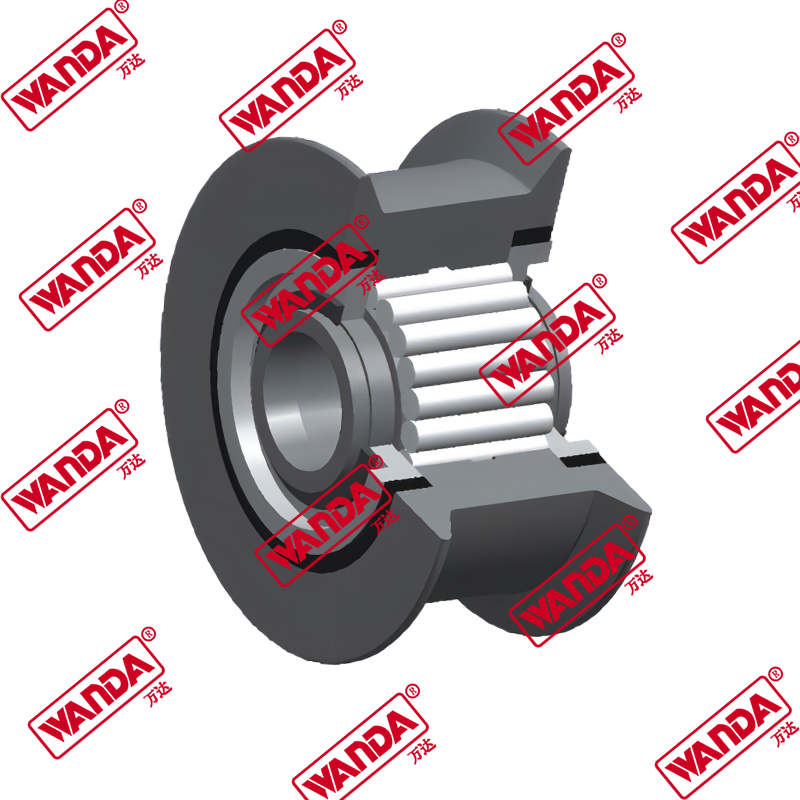

Au cœur du mécanisme de levage de chaque chariot élévateur se trouve un composant dont la défaillance peut entraîner l'arrêt des opérations : le roulement à rouleaux du mât du chariot élévateur. Ces roulements spécialisés sont les pivots du mouvement vertical du mât, permettant au chariot et à sa charge de monter et de descendre en douceur, en toute sécurité et avec précision. Contrairement aux roulements standard, les roulements de mât sont conçus pour résister à des combinaisons uniques de charges axiales, radiales et de moment tout en fonctionnant dans des environnements soumis à des chocs, des vibrations et de la contamination. Leurs performances ont un impact direct sur la capacité de levage, la stabilité, la visibilité de l'opérateur et la sécurité globale d'un chariot élévateur. Une compréhension approfondie de ces composants n’est pas une simple anecdote technique, mais la pierre angulaire d’une gestion efficace de la flotte et de l’efficacité opérationnelle. Depuis des décennies, les fabricants spécialisés se concentrent sur le perfectionnement de la conception et de la métallurgie de ces roulements pour répondre aux demandes croissantes des entrepôts et centres logistiques modernes. Des entreprises comme Jiangsu Wanda roulement spécial Co., Ltd, dont l'héritage remonte à 1969, illustrent ce dévouement. En tant qu'entité de haute technologie dotée d'un centre technologique provincial et d'installations de recherche en ingénierie dédiées, ces organisations sont à l'avant-garde des discussions sur les concepts de roulements pour véhicules industriels et de la rédaction de normes technologiques pertinentes, repoussant ainsi les limites de ce que ces composants essentiels peuvent réaliser.

Cinq requêtes clés à longue traîne pour la sélection et le dépannage des roulements de mât

Les opérateurs, les techniciens de maintenance et les spécialistes des achats recherchent souvent des informations spécifiques et exploitables pour répondre à des préoccupations immédiates ou planifier des besoins futurs. Les expressions à longue traîne suivantes représentent des recherches courantes de grande valeur avec une concurrence relativement faible, reflétant l'intention pratique de l'utilisateur. Répondre à ces requêtes de manière globale apporte une immense valeur à la communauté de la manutention.

- quelles sont les causes de la défaillance des roulements à rouleaux du mât du chariot élévateur

- comment mesurer les dimensions des roulements de mât de chariot élévateur

- intervalles de remplacement des roulements de mât de chariot élévateur

- différence entre les roulements de mât scellés et graissables

- bruit du mât du chariot élévateur lors du levage de charges lourdes

Analyse détaillée des modes et des causes de défaillance des roulements de mât

Comprendre pourquoi les roulements de mât tombent en panne est la première étape pour éviter les temps d'arrêt et les réparations coûteuses. La requête quelles sont les causes de la défaillance des roulements à rouleaux du mât du chariot élévateur est primordial pour les équipes de maintenance. Les échecs sont rarement instantanés ; ils sont généralement le point culminant de plusieurs facteurs en interaction.

Principaux contributeurs à la dégradation prématurée des roulements

La défaillance des roulements peut être attribuée à une poignée de causes profondes, chacune laissant des preuves médico-légales distinctes sur les composants du roulement.

Contamination : Le tueur silencieux

La saleté, la poussière, les copeaux de métal et l'humidité sont les menaces les plus répandues. Lorsque les contaminants brisent les joints, ils agissent comme des abrasifs, ponçant les chemins de roulement et les éléments roulants avec une finition précise. Cela entraîne une augmentation de la friction, une génération de chaleur et, éventuellement, un écaillage, lorsque de petits morceaux de métal se détachent de la surface. Les environnements comme les cours à bois, les chantiers de construction et les usines d’engrais sont particulièrement difficiles. Même dans des entrepôts propres, les particules en suspension dans l’air peuvent s’accumuler au fil du temps. L'efficacité du système d'étanchéité du roulement est donc directement proportionnelle à sa durée de vie dans des environnements contaminés.

Mauvaises pratiques de lubrification

Les problèmes de lubrification se manifestent de deux manières opposées mais tout aussi destructrices : la sous-lubrification et la surlubrification. Une sous-lubrification entraîne un contact métal sur métal, entraînant une chaleur excessive, des rayures et une usure accélérée. Une lubrification excessive, en particulier dans les unités scellées non conçues pour le regraissage, peut endommager les joints et entraîner une surchauffe due au barattage de la graisse épaisse. L'utilisation d'un type de graisse inapproprié (avec des additifs incompatibles ou une viscosité incorrecte) peut également se décomposer sous une pression ou une température élevée, ne parvenant pas à protéger les surfaces des roulements.

Désalignement et mauvaise installation

Les forces agissant sur un palier de mât sont complexes. Si le roulement n'est pas installé d'équerre ou si les canaux du mât sont pliés ou mal alignés, la charge n'est pas répartie uniformément sur la largeur du roulement. Cela crée des concentrations de contraintes élevées sur un bord, conduisant à un effet Brinell (indentations sur le chemin de roulement) et à une rupture rapide par fatigue. Une installation sans les outils appropriés, comme enfoncer un roulement en place, peut causer des dommages immédiats aux cages et aux joints.

Tableau comparatif : modes de défaillance courants et leurs indicateurs

Le tableau ci-dessous compare les modes de défaillance typiques, leurs symptômes visuels et opérationnels et leurs causes profondes probables. Cette aide au diagnostic aide les techniciens à passer de l'observation d'un symptôme à l'identification du problème sous-jacent.

| Mode de défaillance | Indicateurs visuels/sensoriels | Causes profondes courantes |

|---|---|---|

| Usure abrasive | Chemins de roulement ternes, rayés ou grisés ; de fins débris métalliques dans la graisse. | Défaillance du joint permettant la pénétration de la contamination ; film de lubrification inadéquat. |

| Écaillage par fatigue | Matériau de surface écaillé ou piqué sur les chemins de roulement ou les rouleaux ; morceaux métalliques dans le boîtier. | Charge excessive au-delà de la capacité nominale ; usure normale en fin de vie ; fatigue du matériau souterrain. |

| Brinell | Indentations précises sur les chemins de roulement à intervalles réguliers correspondant à l'espacement des rouleaux. | Choquer les charges en laissant tomber des charges ou en heurtant des obstacles ; impact d'une mauvaise installation. |

| Corrosion | Dépôts d'oxyde rouge/brun sur les surfaces ; piqûres; graisse dégradée. | Exposition à l'eau, à des produits chimiques corrosifs ou à une humidité élevée ; étanchéité insuffisante. |

| Échec de la cage | Cage de roulement cassée ou déformée ; les rouleaux sont coincés ou sont tombés. | Vibrations extrêmes ; mauvaise installation ; manque de lubrifiant provoquant une friction excessive. |

L'art précis de mesurer et d'approvisionnement en roulements de mât

Lorsqu’un roulement doit être remplacé, une identification précise n’est pas négociable. L'expression de recherche comment mesurer les dimensions des roulements de mât de chariot élévateur est essentiel pour garantir que la bonne pièce provient. Deviner ou utiliser un roulement « suffisamment proche » peut conduire à une défaillance catastrophique du mât.

Protocole de mesure dimensionnelle étape par étape

Pour obtenir les dimensions nécessaires, vous aurez besoin d'un jeu de pieds à coulisse de précision, d'un micromètre et d'un bloc-notes. Nettoyez toujours soigneusement le roulement avant de mesurer.

- Diamètre d'alésage (diamètre intérieur - ID) : C'est le diamètre de la bague intérieure où elle s'adapte au mât ou à l'axe. Utilisez un micromètre pour une précision maximale. Prenez plusieurs mesures sous différents angles pour vérifier l'usure ou les conditions anormales. Enregistrez la plus petite mesure en cas d'usure.

- Diamètre extérieur (diamètre extérieur - OD) : Mesurez le diamètre de la bague extérieure à l'endroit où elle entre en contact avec le canal du mât. Utilisez des pieds à coulisse et mesurez à plusieurs endroits. Un roulement usé peut avoir un diamètre extérieur réduit.

- Largeur (épaisseur) : Il s’agit de l’épaisseur totale du roulement d’un côté à l’autre de la bague extérieure. Placez le roulement sur une surface plane et utilisez la jauge de profondeur de vos étriers ou mesurez directement en travers. Assurez-vous de ne pas inclure la saillie du joint dans cette mesure, sauf indication contraire.

- Diamètre et longueur du rouleau : Pour les roulements à rouleaux cylindriques, la mesure de chaque rouleau peut être cruciale pour les références croisées. Utilisez un micromètre pour mesurer le diamètre et la longueur d'un rouleau. Notez le nombre de rouleaux.

- Type et configuration du joint : Documentez le matériau du joint (caoutchouc, métal) et sa configuration (joint simple face, joint double face, blindé). Notez les marquages ou les numéros de pièces estampés sur les bagues de roulement, même s'ils peuvent être usés.

Ce processus méticuleux se reflète dans les pratiques de recherche et développement des producteurs spécialisés de roulements. Par exemple, Jiangsu Wanda Special Bearing Co., Ltd utilise des équipements expérimentaux avancés et précis, non seulement pour le contrôle qualité, mais aussi pour la recherche fondamentale qui éclaire les nouvelles conceptions de roulements. Leur centre provincial de recherche en technologie d'ingénierie des roulements spéciaux se consacre à l'exploitation de nouveaux produits et à la conception de fonctionnalités de roulements, garantissant que les normes dimensionnelles et les mesures de performance sont rigoureusement définies et respectées.

Établir une maintenance proactive : intervalles de remplacement et gestion du cycle de vie

Attendre qu’un roulement tombe en panne est une stratégie réactive et coûteuse. La requête intervalles de remplacement pour roulements de mât de chariot élévateur reflète un désir de maintenance proactive et programmée. Cependant, l'établissement d'un intervalle de remplacement unique n'est pas pratique en raison des conditions de fonctionnement variables.

Facteurs influençant la durée de vie des roulements

La durée de vie d'un roulement dépend du cycle de service, de l'environnement et des soins. Les facteurs clés comprennent :

- Charge applicative : Un fonctionnement constant à la capacité nominale du chariot élévateur ou à proximité de celle-ci réduit considérablement la durée de vie des roulements par rapport à une utilisation plus légère et sporadique.

- Environnement opérationnel : Les roulements d’un entrepôt d’électronique climatisé dureront beaucoup plus longtemps que ceux d’une fonderie granuleuse ou d’un entrepôt frigorifique réfrigéré.

- Comportement de l'opérateur : Des pratiques telles que le « déplacement » du mât (l'abaisser brusquement avec une charge) imposent des charges de choc importantes. Un fonctionnement fluide et contrôlé prolonge la durée de vie des composants.

- Régime d'entretien : Une inspection régulière et une lubrification correcte (pour les types graissables) sont les stratégies de prolongation de durée de vie les plus efficaces.

Par conséquent, au lieu d’un intervalle de temps fixe, une approche de surveillance basée sur l’état est préférable. Une pratique recommandée consiste à effectuer une inspection visuelle et auditive détaillée toutes les 250 à 500 heures de fonctionnement, en vérifiant les signes décrits dans le tableau des modes de défaillance. Pour les roulements en service intensif, un remplacement planifié lors de révisions majeures programmées (peut-être toutes les 10 000 heures ou selon les indications du manuel du fabricant du chariot élévateur) peut éviter les pannes en service. Cette philosophie de maintenance prédictive est soutenue par les fabricants qui conçoivent pour la fiabilité. Les lignes de production de premier ordre et les procédures de masse dans des installations spécialisées sont mises en œuvre spécifiquement pour maintenir une production de roulements constante et de haute qualité, donnant aux planificateurs de maintenance la confiance dans la durabilité de base des composants qu'ils installent.

Choisir la bonne solution d'étanchéité : roulements scellés ou roulements graissables

Un choix de conception fondamental auquel sont confrontés les techniciens et les concepteurs est résumé dans la requête différence entre les roulements de mât scellés et graissables . Cette décision a de profondes implications sur la stratégie de maintenance et l’adéquation opérationnelle.

Roulements scellés (prélubrifiés)

Ces roulements sont remplis en usine d'une graisse de haute qualité et scellés à vie avec des joints à contact ou à labyrinthe intégrés. Leur principal avantage est un entretien minimal ; ils sont conçus pour fonctionner sans relubrification pendant toute leur durée de vie. Cela les rend idéaux pour les applications où l'entretien régulier est difficile ou où le risque de contamination lors de l'injection de graisse est élevé. Il s'agit généralement de composants « à installer et à oublier ». Cependant, une fois que la graisse interne se dégrade ou que le joint tombe en panne, le roulement doit être entièrement remplacé. Ils peuvent également être moins adaptés aux applications à températures extrêmement élevées où la dégradation de la graisse est accélérée.

Roulements graissables (relubrifiables)

Ces roulements sont équipés de raccords de graissage (zerks) et comportent souvent des joints conçus pour permettre à la graisse fraîche de purger l'ancienne graisse et les contaminants de la cavité du roulement. Cela permet un réapprovisionnement périodique en lubrifiant, ce qui peut prolonger considérablement la durée de vie des roulements, en particulier dans des environnements difficiles, à forte charge ou à haute température. Le processus de relubrification offre également la possibilité d’éjecter de force les contaminants. L'inconvénient est la nécessité d'un programme d'entretien rigoureux et le risque de surgraissage, qui peut endommager les joints.

Matrice de décision pour la sélection

Le choix dépend du contexte opérationnel. La comparaison suivante clarifie le cas d'utilisation idéal pour chaque type.

| Caractéristique/État | Roulement scellé (prélubrifié) | Roulement graissable (relubrifiable) |

|---|---|---|

| Exigence d'entretien | Très faible ; Aucun regraissage nécessaire. | Haut; Nécessite un calendrier strict de relubrification. |

| Environnement idéal | Applications propres, modérées et à température standard. | Applications difficiles, sales, à charge élevée ou à haute température. |

| Gestion des contaminations | S'appuie uniquement sur l'intégrité du sceau ; l’entrée mène à l’échec. | La graisse fraîche peut éliminer les contaminants ; plus résistant aux infiltrations légères. |

| Coût du cycle de vie | Coût de main-d'œuvre d'entretien réduit ; coût de remplacement des pièces plus élevé. | Coût de main d’œuvre d’entretien plus élevé ; durée de vie potentiellement plus longue par unité. |

| Exigence de compétences | Faible pour l'installation et le fonctionnement. | Plus haut; nécessite un personnel qualifié pour un regraissage approprié. |

L’innovation dans la technologie d’étanchéité est un domaine d’intérêt clé pour les entreprises de roulements avancés. La recherche sur de nouveaux matériaux, géométries et formulations de graisse pour joints aborde directement ce compromis critique, dans le but d'offrir la commodité sans entretien des unités scellées avec la durabilité et la résilience traditionnellement associées aux conceptions graissables.

Diagnostic des problèmes opérationnels : bruit du mât sous charge

Un signal d'avertissement sonore déclenche souvent la recherche bruit du mât du chariot élévateur lors du levage de charges lourdes . Le bruit est un symptôme et sa nature fournit des indices diagnostiques essentiels. Un mât silencieux sans charge qui gémit ou grince sous sa capacité indique des problèmes spécifiques.

Interpréter différentes signatures sonores

Tous les bruits ne sont pas égaux. Une oreille exercée peut différencier plusieurs problèmes.

- Grincement ou grognement : Un bruit métallique continu et dur indique souvent un contact direct métal sur métal dû à un défaut de lubrification ou à une contamination grave. Les rouleaux de roulement grattent les chemins de roulement dégradés.

- Cliquer ou sauter : Un son rythmé qui correspond à la rotation du rouleau indique généralement un rouleau endommagé ou un chemin de roulement écaillé. Lorsque la zone endommagée traverse la zone de charge, elle crée un discret bruit d'impact.

- Des cris ou des cris : Les bruits aigus proviennent souvent du frottement des joints ou, dans certains cas, d'une lubrification insuffisante lorsque les composants ne glissent pas doucement mais subissent plutôt un mouvement de glissement.

- Bourdonnement ou vrombissement : Une tonalité constante et moyenne peut parfois être normale, mais si elle change de tonalité avec la charge ou devient sensiblement plus forte, elle peut signaler une usure précoce ou un léger désalignement.

Lorsque le bruit est signalé spécifiquement sous de lourdes charges, cela souligne que le roulement fléchit sous l'effet d'une contrainte, permettant ainsi à des dommages préexistants de se manifester. La force accrue provoque une friction plus importante dans les zones usées et amplifie les jeux ou incohérences. Une inspection immédiate est garantie. Cette focalisation sur les problèmes de performances réels se répercute sur le cycle de développement des produits. En comprenant les symptômes de défaillance courants tels que le bruit sous charge, les équipes d'ingénierie des centres spécialisés peuvent concevoir des roulements avec une rigidité améliorée, des jeux internes optimisés et des finitions de surface supérieures pour atténuer ces problèmes, contribuant ainsi à un fonctionnement du mât plus silencieux et plus fiable.

Avancées dans la technologie des roulements de mât et tendances futures

Le monde des roulements de mât n’est pas statique. L'innovation continue entraîne des améliorations en termes de longévité, de capacité et d'intelligence. Les principaux fabricants investissent dans plusieurs domaines clés pour répondre aux futures demandes de l’automatisation et de l’Industrie 4.0.

Science des matériaux et ingénierie des surfaces

Au-delà de l'acier chromé traditionnel, les avancées incluent l'utilisation d'aciers cémentés pour des composants de roulement plus solides et plus résistants aux chocs. Des traitements de surface sophistiqués tels que le revêtement d'oxyde noir, le revêtement de phosphate et les processus de grenaillage avancés augmentent la résistance à la corrosion et réduisent les concentrations de contraintes de surface, retardant ainsi l'apparition de la fatigue.

Technologie de capteur intégrée

Le concept du « roulement intelligent » fait son apparition. L'intégration de capteurs miniaturisés dans le boîtier de roulement pour surveiller la température, les vibrations et la charge en temps réel permet une maintenance véritablement prédictive. Ces données peuvent être transmises sans fil à un système de gestion de flotte, alertant les gestionnaires d'un problème potentiel de roulement avant qu'un opérateur ne perçoive un bruit ou une baisse de performance.

Innovations polymères et composites

Les cages en polymère haute performance sont de plus en plus répandues, offrant des avantages tels qu'un poids réduit, une lubrification inhérente et une résistance à la corrosion. De même, des matériaux composites sont étudiés pour certains éléments de roulement afin de réduire l'inertie et d'améliorer les performances dans les applications à cycles élevés.

Cette quête incessante d’innovation est incarnée par des entreprises possédant un profond héritage en matière de spécialisation. Jiangsu Wanda Special Bearing Co., Ltd , avec son Centre technologique provincial, est précisément le type d'organisation qui stimule ce progrès. En consacrant des ressources à l'exploitation de nouveaux produits, à la conception des fonctionnalités des roulements et à l'élaboration de normes technologiques pertinentes, ces entités garantissent que l'humble roulement à rouleaux de mât de chariot élévateur évolue au rythme des défis et des opportunités toujours croissants de l'industrie de la manutention.