Comprendre le rôle critique des roulements de chariot élévateur

Roulements de chariot élévateur sont les héros méconnus des opérations de manutention, fonctionnant comme des composants de précision qui facilitent un mouvement de rotation ou linéaire fluide tout en réduisant la friction et le stress de manipulation. Ces composants sont fondamentaux pour les performances, la sécurité et la longévité de pratiquement toutes les pièces mobiles d'un chariot élévateur, depuis le mât et les roues motrices jusqu'au mécanisme de direction et aux pompes hydrauliques. Opérant dans certains des environnements industriels les plus exigeants, ils sont soumis à des charges extrêmes, des chocs, des vibrations constantes et une exposition à des contaminants. Une défaillance d'un seul roulement peut entraîner des temps d'arrêt catastrophiques, des réparations coûteuses et même présenter des risques de sécurité importants pour les opérateurs et le personnel à proximité. Par conséquent, posséder une compréhension globale des différents types de roulements, de leurs applications spécifiques et des protocoles de maintenance appropriés n'est pas seulement une subtilité technique : c'est une nécessité opérationnelle et économique pour toute entreprise qui s'appuie sur des chariots élévateurs pour ses activités quotidiennes de logistique et d'entreposage. Ce guide plonge en profondeur dans le monde des roulements pour chariots élévateurs, fournissant les connaissances essentielles nécessaires pour prendre des décisions éclairées, optimiser les performances et garantir une disponibilité maximale de l'équipement.

Pourquoi une bonne sélection de roulements n'est pas négociable

La sélection du roulement approprié pour une application spécifique sur un chariot élévateur est une décision complexe qui dépend d'une multitude de facteurs. C'est bien plus que simplement faire correspondre un numéro de pièce ; cela implique une analyse minutieuse des conditions de fonctionnement, des caractéristiques de charge et des exigences de performance.

Facteurs clés influençant le choix des roulements

Le processus de sélection du bon roulement nécessite une approche systématique. Tenez compte des paramètres critiques suivants :

- Type de charge et ampleur : Les roulements sont conçus pour supporter différents types de charges : radiales (perpendiculaires à l'arbre), axiales (parallèles à l'arbre) ou une combinaison des deux. L'ampleur de la charge, y compris le poids opérationnel typique et les charges de choc potentielles maximales, détermine la capacité de charge requise et la taille du roulement.

- Vitesse de rotation : La vitesse de fonctionnement de l'application influence le choix du type de roulement, de la conception de la cage et de la méthode de lubrification. Les applications à grande vitesse peuvent nécessiter des roulements de précision avec des lubrifiants spéciaux pour gérer la génération de chaleur.

- Conditions environnementales : L'exposition à la poussière, à l'humidité, aux produits chimiques, aux températures extrêmes et à d'autres contaminants impose la nécessité de roulements scellés ou blindés et peut influencer le choix du matériau (par exemple, l'acier inoxydable pour la résistance à la corrosion).

- Exigences de précision et de tolérance : Les applications telles que les systèmes de direction exigent une haute précision et un jeu minimal pour un contrôle précis, ce qui nécessite la fabrication de roulements selon des classes de tolérance plus strictes.

- Contraintes d'installation et de maintenance : La conception des composants environnants peut favoriser un type de roulement spécifique, tel qu'un bloc à semelle pour un montage facile ou une unité à cartouche pour un remplacement simplifié.

Types de roulements courants et leurs applications pour chariots élévateurs

Différentes parties d'un chariot élévateur utilisent différents types de roulements, chacun étant conçu dans un but spécifique. Comprendre ces types est la première étape vers une maintenance et un dépannage efficaces.

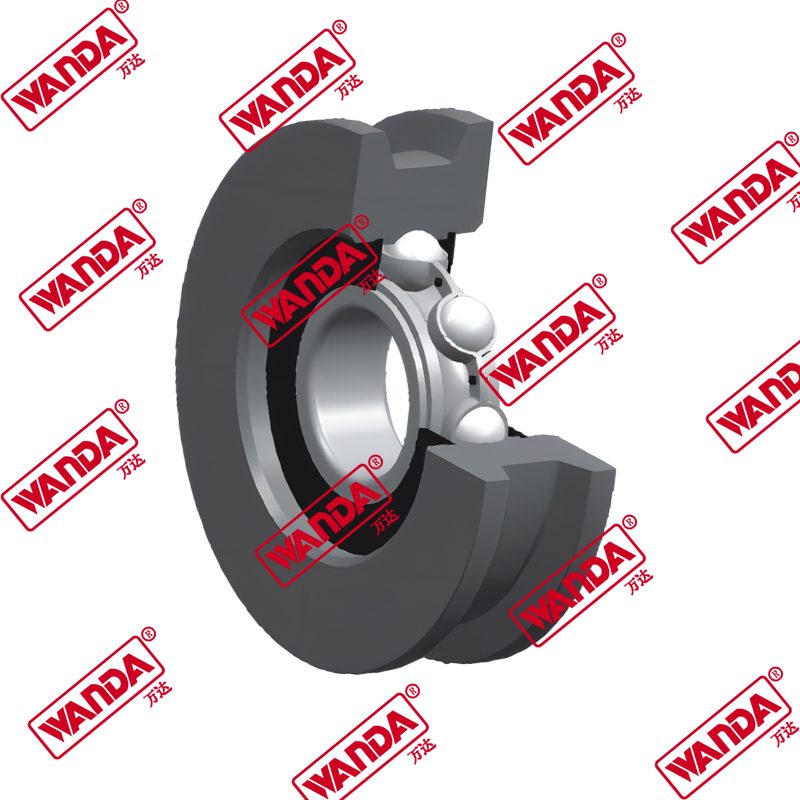

Roulements à billes

Les roulements à billes font partie des types les plus courants, utilisant des billes sphériques pour maintenir la séparation entre les chemins de roulement. Ils sont principalement conçus pour supporter des charges radiales, mais peuvent supporter des charges axiales modérées dans une ou dans les deux directions, selon leur conception (par exemple, rainure profonde, contact angulaire).

- Applications typiques : Arbres de moteurs électriques, poulies de renvoi et divers équipements auxiliaires où les vitesses sont élevées et les charges sont relativement légères à modérées.

- Avantages : Faible friction, capable d'atteindre des vitesses élevées, relativement faible coût et disponible dans une grande variété de tailles et de configurations.

- Limites: Peuvent être endommagés par des charges de choc et ne sont pas idéaux pour les charges radiales très lourdes par rapport aux autres types.

Roulements à rouleaux

Les roulements à rouleaux utilisent des rouleaux cylindriques, sphériques ou coniques au lieu de billes. Cette conception offre une zone de contact beaucoup plus grande avec les bagues, leur permettant de supporter des charges nettement plus lourdes que les roulements à billes de même taille.

- Applications typiques : Rouleaux de mât, moyeux de roue et autres points de charge élevée sur un chariot élévateur où les chocs et les charges radiales sont extrêmes.

- Avantages : Capacité de charge radiale élevée, construction robuste et meilleure résistance aux chocs.

- Limites: Ils ont généralement une friction plus élevée et sont limités dans leurs capacités de vitesse maximale par rapport aux roulements à billes.

Le tableau suivant fournit une comparaison concise entre ces deux principaux types de roulements dans le contexte d'un chariot élévateur :

| Paramètre | Roulements à billes | Roulements à rouleaux |

|---|---|---|

| Type de charge principale | Radial et axial modéré | Radial très lourd |

| Espace Contact | Point de contact | Contact de ligne |

| Capacité de charge (taille pour taille) | Modéré | Haut |

| Capacité de vitesse | Haut | Modéré |

| Résistance aux charges de choc | Faible à modéré | Haut |

| Coût typique | Généralement inférieur | Généralement plus élevé |

Entretien essentiel pour une durée de vie maximale des roulements de chariot élévateur

La maintenance proactive et préventive est la stratégie la plus efficace pour maximiser la durée de vie des roulements de chariot élévateur et éviter les pannes inattendues. Un programme de maintenance complet s'articule autour de trois principes fondamentaux : une lubrification appropriée, un contrôle efficace de la contamination et une surveillance cohérente.

La bouée de sauvetage : techniques de lubrification appropriées

La lubrification remplit plusieurs fonctions essentielles : elle réduit la friction entre les éléments roulants et les chemins de roulement, dissipe la chaleur, protège contre la corrosion et aide à sceller les contaminants. L’utilisation d’un mauvais lubrifiant ou d’une quantité incorrecte est l’une des principales causes de défaillance prématurée des roulements.

Choisir le bon lubrifiant

Le choix d'un lubrifiant, qu'il s'agisse de graisse ou d'huile, dépend de la vitesse de fonctionnement, de la température et de la charge du roulement. La graisse est le choix le plus courant pour les applications sur chariots élévateurs en raison de sa facilité de rétention et de ses propriétés d’étanchéité inhérentes.

- Consistance de la graisse (qualité NLGI) : Une qualité trop dure ne coulera pas pour protéger le roulement, tandis qu'une qualité trop molle peut s'échapper. La plupart des roulements industriels utilisent de la graisse NLGI Grade 2.

- Viscosité de l'huile de base : La viscosité de l'huile au sein de la graisse doit être adaptée à la température et à la vitesse de fonctionnement pour maintenir un film protecteur.

- Additifs : Recherchez des graisses contenant des additifs anti-usure (AW), extrême pression (EP) et antirouille pour gérer les conditions exigeantes de fonctionnement d'un chariot élévateur.

Établir un programme de lubrification

Il est primordial de respecter le programme de lubrification recommandé par le fabricant. Une surlubrification peut être aussi néfaste qu'une sous-lubrification, car elle peut provoquer une accumulation excessive de chaleur due au barattage dans les applications à grande vitesse. Le programme doit être ajusté en fonction de la gravité du service : les chariots élévateurs fonctionnant dans des environnements chauds, poussiéreux ou à plusieurs équipes nécessiteront une lubrification plus fréquente.

Identifier et résoudre les défaillances courantes des roulements

Reconnaître les premiers signes d'usure ou de défaillance des roulements permet de planifier une intervention avant qu'un problème mineur ne se transforme en panne majeure. Les modes de défaillance courants incluent l'écaillage par fatigue, l'usure abrasive, l'usure de l'adhésif (maculage), la corrosion et la fracture catastrophique.

Symptômes et causes profondes

Les opérateurs et le personnel de maintenance doivent être formés pour identifier les signes d'avertissement :

- Bruits inhabituels : Un grincement, un grondement ou un crissement indique souvent un manque de lubrification, une contamination ou une usure avancée.

- Vibrations excessives : Une vibration accrue peut signaler un effet Brinell (indentations dues à des charges de choc), un désalignement ou une usure inégale.

- Température de fonctionnement accrue : Un roulement chaud au toucher souffre probablement d’une surlubrification, d’une sous-lubrification ou d’une charge excessive.

- Fonctionnement irrégulier : Un mouvement brusque, un grippage ou un jeu accru dans le mât ou la direction peuvent indiquer directement des problèmes de roulements.

Comprendre la différence entre un symptôme et une cause profonde est essentiel. Par exemple, remplacer un roulement bruyant sans remédier au joint défectueux qui a permis aux particules de pénétrer ne fera qu'entraîner une défaillance répétée. C'est là qu'une compréhension approfondie de remplacement des roulements de mât de chariot élévateur les procédures deviennent critiques, car elles impliquent non seulement d’échanger une pièce, mais aussi de s’assurer que l’ensemble de l’assemblage est propre, aligné et correctement scellé.

Naviguer dans le monde de Roulement de chariot élévateur Caractéristiques

La sélection d'un roulement de remplacement nécessite de parcourir un paysage complexe de spécifications, de normes et de systèmes de numérotation. L'utilisation d'un roulement incorrect ou de qualité inférieure peut compromettre les performances et la sécurité.

Interprétation des codes et des tailles de roulements

Les roulements sont identifiés par des systèmes de numérotation standardisés qui codent leur type, leurs dimensions et parfois leur classe de tolérance. Le système le plus courant est l'échelle ABEC, mais il est crucial de comprendre qu'elle définit principalement les tolérances et pas nécessairement la qualité ou la durabilité dans des contextes industriels à forte charge.

Au-delà du numéro de pièce : dimensions critiques

Les trois dimensions les plus critiques pour tout roulement sont le diamètre d'alésage (diamètre intérieur), le diamètre extérieur (OD) et la largeur. Ceux-ci doivent être mesurés avec précision pour garantir un ajustement correct. De plus, des spécifications telles que le jeu radial interne (C3 est courant pour les applications industrielles pour s'adapter à la dilatation thermique) et les charges dynamiques/statiques doivent être consultées pour garantir que le roulement est adapté aux exigences de l'application.

Science des matériaux : de quoi sont faits vos roulements ?

La grande majorité des roulements sont fabriqués en acier chromé à haute teneur en carbone (par exemple SAE 52100), qui offre un excellent équilibre entre dureté, ténacité et résistance à la fatigue. Toutefois, pour des applications spécialisées, d’autres matériaux sont disponibles.

- Acier inoxydable (par exemple, 440C) : Utilisé dans les applications où la résistance à la corrosion est une préoccupation majeure, comme dans les environnements agroalimentaires, chimiques ou marins. Il est important de noter que roulements de chariot élévateur résistants à la corrosion peuvent avoir des charges nominales légèrement inférieures à celles de leurs homologues en acier chromé.

- Roulements en plastique ou en polymère : Fabriqués à partir de matériaux comme le PEEK ou le nylon, ils sont utilisés dans des applications où la lubrification est impossible ou où une résistance chimique extrême est nécessaire.

- Roulements en céramique : Utilisant des billes en nitrure de silicium, ces roulements hybrides offrent des capacités de vitesse supérieures, un poids réduit et une isolation électrique, mais à un coût nettement plus élevé.

Lorsqu'on envisage un roulement de chariot élévateur haute capacité , la matière et son traitement thermique sont primordiaux. Ces roulements sont souvent fabriqués selon des processus tels que la cémentation du boîtier, qui crée une surface extérieure dure et résistante à l'usure tout en conservant un noyau plus résistant et plus ductile pour résister aux charges de choc.

Un guide pratique pour le remplacement des roulements de chariot élévateur

Le remplacement d'un roulement de chariot élévateur est une tâche précise qui nécessite les bons outils, techniques et précautions de sécurité. Précipiter le travail ou utiliser des méthodes inappropriées peut endommager le nouveau roulement et les composants dans lesquels il s'insère.

Retrait et installation étape par étape

Une approche systématique garantit une réparation réussie et durable.

Retrait en toute sécurité du roulement usé

Le but est de retirer l’ancien roulement sans endommager l’arbre ou le boîtier.

- Documentation et propreté : Avant le démontage, prenez des photos et notez l'orientation et la disposition des pièces. Nettoyez soigneusement la zone externe pour empêcher la saleté de pénétrer dans le système.

- Utilisez les bons outils : Utilisez toujours des extracteurs de roulements dédiés (mécaniques, hydrauliques ou hydrauliques) plutôt que des marteaux et des burins, qui peuvent endommager les arbres et créer des risques pour la sécurité. L'application de chaleur à la bague intérieure avec un chauffage par induction peut grandement faciliter le retrait en dilatant le métal, une technique clé pour conseils d'installation des roulements de chariot élévateur .

Installation de précision du nouveau roulement

L'installation est encore plus critique que la suppression. La force d'installation doit être appliquée uniformément et correctement.

- Préparation du nouveau roulement : Sauf indication contraire, les roulements doivent être installés propres et secs. Le lubrifiant fourni par le fabricant est généralement suffisant pour la première mise en service.

- Appliquer correctement la force : La force d'installation doit être appliquée à la bague présentant l'ajustement serré. Pour un roulement pressé sur un arbre, une force doit être appliquée sur la bague intérieure. Pour un roulement pressé dans un boîtier, une force doit être appliquée sur la bague extérieure. L'utilisation d'une mauvaise bague endommagera les surfaces internes du roulement.

- Utilisation des pilotes et des arbres : Utilisez une douille ou un tournevis tubulaire qui correspond au diamètre de la bague à presser. Ne frappez jamais directement le roulement. Pour les gros roulements, l’utilisation d’une presse à arbre est la méthode préférée.

Adhérer à ces conseils d'installation des roulements de chariot élévateur n'est pas négociable pour une réparation fiable. De plus, pour les composants critiques comme l'unité d'entraînement, comprendre la procédure spécifique pour un remplacement du roulement de roue motrice d'un chariot élévateur est essentiel, car cela implique souvent de définir des précharges précises sur les roulements à rouleaux coniques pour garantir un bon alignement des roues et une longévité optimale.

Vérifications post-installation et rodage

Le travail n'est pas terminé une fois le roulement installé. Une série de contrôles doivent être effectués :

- Inspection visuelle : Assurez-vous que le roulement est complètement et carrément appuyé contre son épaule.

- Vérification des rotations : Faites tourner manuellement le roulement ou l'ensemble. Il doit tourner doucement et librement, sans aucune sensation de grippage ou de grincement.

- Test opérationnel : Faites fonctionner l’équipement à basse vitesse sans charge et écoutez tout bruit inhabituel. Surveillez la température pendant la première heure de fonctionnement pour vous assurer qu'elle se stabilise à un niveau normal.

Améliorer les performances avec des solutions de roulements avancées

L'industrie des roulements innove continuellement et développe de nouvelles solutions pour repousser les limites de la performance, de l'efficacité et de la durabilité. Pour les opérations cherchant à optimiser leur flotte, l’exploration de ces options avancées peut apporter des avantages significatifs.

Unités scellées et lubrifiées à vie

Ces roulements sont pré-emballés avec de la graisse de haute qualité et équipés de joints ou de boucliers à haute efficacité. Ils sont conçus pour fonctionner pendant toute leur durée de vie sans nécessiter de relubrification, éliminant ainsi une tâche de maintenance et réduisant le risque de contamination lors du graissage. Ils sont idéaux pour les applications où la relubrification est difficile, voire impossible.

Unités de roulement intégrées

Il s'agit d'assemblages complets, prêts à monter, constitués d'un roulement logé dans une pièce moulée ou forgée usinée avec précision, souvent avec des joints et une prélubrification. Les types courants comprennent les blocs à semelle, les blocs à bride et les unités de renvoi. Ils simplifient l'installation, garantissent un alignement parfait et protègent le roulement des risques environnementaux, ce qui en fait une solution robuste pour de nombreuses applications de chariots élévateurs.

L'avenir : roulements intelligents et surveillance de l'état

La prochaine frontière en matière de technologie des roulements consiste à intégrer des capteurs directement dans les roulements. Ces « roulements intelligents » peuvent surveiller en permanence leurs propres conditions de fonctionnement, notamment la température, les vibrations et la charge, et transmettre ces données à un système de maintenance central. Cela permet de passer d'une maintenance préventive à une maintenance prédictive, où les réparations sont planifiées précisément en cas de besoin, maximisant ainsi la disponibilité et l'allocation des ressources.

En conclusion, bien que souvent négligé, roulements de chariot élévateur sont fondamentaux pour un fonctionnement sûr et efficace. Une approche stratégique de leur sélection, de leur entretien et de leur remplacement, éclairée par une compréhension approfondie de leur fonction et de leurs exigences, constitue un outil puissant pour toute opération cherchant à minimiser les coûts et à maximiser la productivité.