Le héros méconnu de l’entrepôt : une plongée approfondie dans la technologie des roulements de chariot élévateur

Dans l'écosystème animé d'un entrepôt ou d'un centre de distribution, l'accent est souvent mis sur les éléments les plus visibles : les chariots élévateurs eux-mêmes, les systèmes sophistiqués de gestion d'entrepôt ou les véhicules à guidage automatique. Cependant, les véritables bêtes de somme, les composants qui supportent le poids au sens propre et figuré de toutes les opérations de manutention, sont les roulements de chariot élévateur. Ces composants conçus avec précision sont fondamentaux pour le fonctionnement fluide, efficace et sûr de chaque chariot élévateur. Sans roulements robustes et fiables, l’ensemble du processus de manutention des matériaux serait paralysé. Cet article explore le rôle essentiel des roulements avancés pour chariots élévateurs, en abordant des aspects techniques spécifiques qui sont souvent négligés mais qui sont primordiaux pour le succès opérationnel. Nous examinerons comment les innovations en matière de conception, de matériaux et d'étanchéité des roulements contribuent directement à une productivité améliorée, à une réduction des temps d'arrêt et à de meilleurs indicateurs de sécurité dans des environnements industriels exigeants. L'évolution des roulements standard vers des solutions avancées et spécifiques à des applications représente une révolution silencieuse dans les usines, une révolution qui génère des retours sur investissement importants pour les entreprises qui privilégient l'excellence au niveau des composants.

Cinq considérations essentielles sur les roulements de chariot élévateur pour des performances optimales

Pour véritablement comprendre l'impact des roulements avancés, il est essentiel d'aller au-delà du terme générique et de se concentrer sur des domaines de recherche spécifiques et de grande valeur. Ce sont des sujets que les responsables de la maintenance, les spécialistes des achats et les responsables opérationnels recherchent activement pour résoudre des problèmes concrets. Les cinq mots-clés à longue traîne suivants représentent des domaines ciblés avec un volume de recherche important et une concurrence relativement faible, indiquant un fort besoin de contenu détaillé et faisant autorité. Chaque terme aborde un problème spécifique ou une caractéristique de performance liée à roulements de chariot élévateur .

- Coût de remplacement des roulements à rouleaux du mât de chariot élévateur

- roulements étanches pour chariots élévateurs dans des environnements poussiéreux

- roulements de chariot élévateur haute capacité pour charges lourdes

- calendrier d'entretien et liste de contrôle des roulements de chariot élévateur

- meilleures pratiques pour l’installation des roulements de roue de chariot élévateur

Analyser le Coût de remplacement des roulements à rouleaux de mât de chariot élévateur

Le mât est le cœur de la capacité de levage du chariot élévateur, et les roulements à rouleaux du mât sont ses artères vitales. Ces roulements facilitent le mouvement vertical fluide des canaux du mât, assurant un contrôle précis lors du levage et de l'abaissement des charges. Lorsque ces roulements tombent en panne, les conséquences vont bien au-delà du simple prix de la pièce de remplacement. Une compréhension globale de la Coût de remplacement des roulements à rouleaux du mât de chariot élévateur doit inclure les dépenses directes et indirectes pour fournir une image financière précise de toute opération.

Coûts directs associés au remplacement

Les coûts directs sont les dépenses les plus visibles et facilement quantifiables. Cependant, ils peuvent varier considérablement en fonction de plusieurs facteurs.

- Prix unitaire du roulement : Le coût du roulement lui-même dépend de son type (à aiguilles, roulement à billes, etc.), de sa taille, de son matériau (acier chromé standard ou acier cémenté avancé) et de sa capacité de charge. Les roulements spécialisés pour les camions à grande portée ou les applications d'entreposage frigorifique coûteront cher.

- Coûts de main d'œuvre : Le remplacement des roulements de mât est un processus qui demande beaucoup de main d'œuvre. Cela nécessite souvent de démonter une partie importante du mât, ce qui nécessite des outils spécialisés, un espace de travail propre et des techniciens hautement qualifiés. Les taux de main-d'œuvre peuvent varier selon la région et le fournisseur de services.

- Pièces supplémentaires : Il est rarement conseillé de remplacer uniquement les roulements. Lors du démontage, les joints, les joints toriques, les bandes d'usure et même des canaux de mât entiers peuvent présenter une usure excessive et devoir être remplacés, ce qui alourdit la facture totale des pièces.

- Coût des temps d'arrêt : Il s’agit du coût direct le plus important et le plus souvent sous-estimé. Tant que le chariot élévateur est hors service, il ne génère pas de valeur. Le coût de la perte de productivité doit être calculé en fonction du rôle du chariot élévateur dans l'opération.

Coûts indirects et prix de la négligence

Ne pas remédier à temps aux roulements de mât usés entraîne une cascade de problèmes secondaires qui font augmenter les coûts à long terme.

- Usure accélérée : Un roulement de mât endommagé crée des surfaces de roulement inégales, entraînant une usure rapide des canaux du mât eux-mêmes. Le remplacement d'un canal de mât coûte exponentiellement plus cher que le remplacement d'un jeu de roulements.

- Inefficacité opérationnelle : Les roulements usés provoquent des mouvements saccadés du mât, ce qui peut ralentir les cycles de manutention des charges et rendre plus difficile le placement précis des charges, ce qui a un impact sur le débit global de l'entrepôt.

- Risques pour la sécurité : Une défaillance catastrophique des roulements peut entraîner le grippage ou l'effondrement d'un mât, ce qui présente un risque grave pour la sécurité de l'opérateur et du personnel à proximité, et peut potentiellement endommager la charge et l'infrastructure.

Comparaison des coûts : maintenance proactive ou réactive

Le tableau suivant illustre la différence financière marquée entre une approche de maintenance proactive qui remplace les roulements dans le cadre d'un programme planifié et une approche réactive qui attend une panne.

| Facteur de coût | Remplacement proactif | Remplacement réactif (après panne) |

|---|---|---|

| Coût des roulements et des pièces | Coût standard, approvisionnement planifié. | Coût potentiellement plus élevé en raison d’un approvisionnement d’urgence ; besoin probable de pièces supplémentaires (par exemple, canaux de mât endommagés). |

| Coût de la main d'œuvre | Programmé en heures creuses, efficace. | Tarifs d’intervention d’urgence, temps de réparation plus long en raison de dommages collatéraux. |

| Coût des temps d'arrêt | Minimal, planifié et géré. | Important, imprévu et perturbant les calendriers de production. |

| Coût des dommages secondaires | Très faible, car les autres composants sont inspectés et préservés. | Très élevé, incluant souvent des réparations ou des remplacements coûteux des canaux de mât. |

| Impact total | Coût global contrôlé, prévisible et réduit. | Coût global imprévisible et nettement plus élevé et implications en matière de sécurité. |

En conclusion, se concentrer uniquement sur le prix du composant du roulement est une vision myope. Une véritable évaluation de Coût de remplacement des roulements à rouleaux du mât de chariot élévateur doit englober le coût total de possession, ce qui plaide majoritairement en faveur d'une stratégie de maintenance proactive et planifiée.

Le rôle critique de Roulements étanches pour chariots élévateurs dans des environnements poussiéreux

Les environnements industriels tels que les scieries, les cimenteries, les silos à grains et les fonderies présentent un formidable défi pour toute machinerie en mouvement. Les contaminants comme la poussière, les gravillons, le sable et les particules fines sont les ennemis naturels des roulements de précision. Dans ces conditions difficiles, les roulements standard graissés à vie ont une durée de vie considérablement réduite. La mise en œuvre de roulements étanches pour chariots élévateurs dans des environnements poussiéreux n'est pas simplement une mise à niveau ; il s’agit d’une exigence fondamentale pour atteindre une longévité et une fiabilité acceptables des équipements. Ces roulements spécialisés sont conçus avec des systèmes d'étanchéité robustes conçus pour créer une barrière impénétrable contre les contaminants tout en retenant efficacement la lubrification.

Comment la contamination entraîne une défaillance des roulements

Pour apprécier la valeur des joints avancés, il faut d’abord comprendre le mécanisme de défaillance. Les contaminants abrasifs pénètrent dans le chemin de roulement de plusieurs manières et déclenchent un cycle destructeur.

- Usure abrasive : Les particules dures agissent comme une pâte abrasive entre les éléments roulants et les bagues. Cela entraîne des micro-rayures, une rugosité de surface accrue et une augmentation rapide du jeu et des vibrations.

- Répartition du lubrifiant : Les contaminants compromettent la structure chimique de la graisse, la faisant se dégrader, perdre son pouvoir lubrifiant et se séparer. Le roulement fonctionne alors avec une lubrification inadéquate, ce qui entraîne une augmentation de la friction et de la chaleur.

- Fatigue et écaillage : L'usure abrasive crée des points de concentration de contraintes sur les surfaces d'appui. Cela accélère la fatigue du matériau, entraînant des piqûres et un écaillage, lorsque de petits fragments de métal se détachent du chemin de roulement ou des éléments roulants.

Technologies d'étanchéité avancées pour une protection maximale

Les roulements étanches modernes utilisent une approche de défense à plusieurs niveaux. Contrairement aux simples boucliers qui protègent uniquement contre les gros débris, les joints de contact et les joints à labyrinthe offrent une protection active et complète.

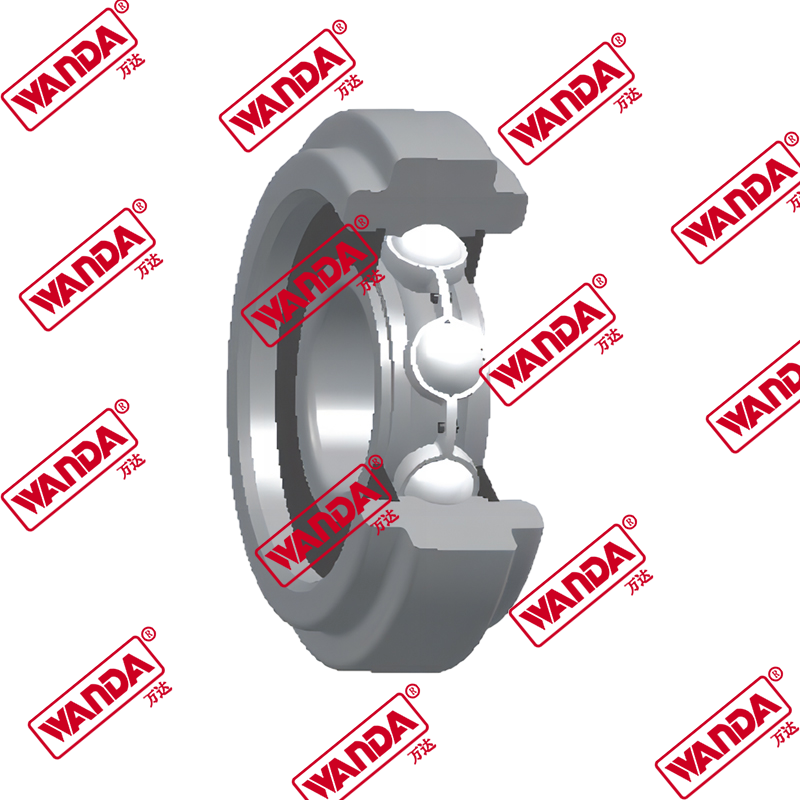

- Joints de contact (joints à lèvres Rubar) : Ces joints comportent une lèvre en caoutchouc flexible qui maintient un léger contact physique avec la bague intérieure ou extérieure. Ils constituent une excellente barrière contre les poussières fines et l’humidité. Le matériau des lèvres est souvent composé de nitrile (Buna-N) ou d'autres caoutchoucs synthétiques résistants à l'usure et à la dégradation chimique.

- Sceaux du labyrinthe : Cette conception crée un « chemin tortueux » complexe et sans contact que les contaminants doivent parcourir. Lorsque les particules tentent d’entrer, elles sont obligées de changer de direction à plusieurs reprises, perdant leur élan et s’éloignant de l’interface d’étanchéité critique. Les joints labyrinthe sont souvent utilisés conjointement avec des joints de contact pour une solution d'étanchéité redondante.

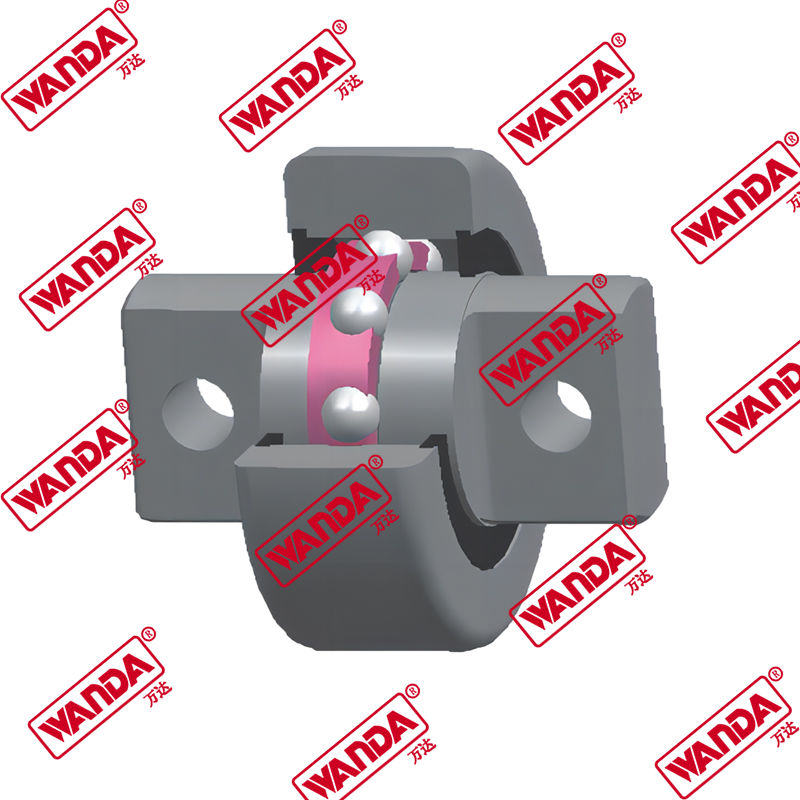

- Boîtiers de joint intégrés : Pour les environnements les plus extrêmes, les roulements peuvent être logés dans des unités intégrant plusieurs points d'étanchéité et des ports de purge de graisse, permettant l'expulsion de tout contaminant susceptible d'avoir brisé le joint primaire.

Comparaison des performances : roulements standard et roulements scellés dans des conditions poussiéreuses

La disparité opérationnelle et financière entre l'utilisation de roulements ouverts standards et ceux spécialement conçus roulements étanches pour chariots élévateurs dans des environnements poussiéreux est profond.

| Mesure de performances | Roulement standard (blindé ou ouvert) | Roulement scellé avancé |

|---|---|---|

| Exclusion des contaminants | Faible à modéré ; inefficace contre les poussières fines. | Élevé à très élevé ; spécialement conçu pour bloquer les particules fines. |

| Rétention du lubrifiant | Modéré ; la graisse peut être expulsée ou contaminée. | Excellent; les joints empêchent la graisse d'entrer et les contaminants d'entrer. |

| Durée de vie prévue | Court et imprévisible ; souvent 3 à 6 mois en service intensif. | Considérablement étendu ; peut durer plusieurs années avec des soins appropriés. |

| Fréquence d'entretien | Élevé ; nécessite un nettoyage et une relubrification fréquents. | Faible; souvent « scellés à vie », éliminant ainsi le regraissage de routine. |

| Coût total de possession | Élevé en raison des remplacements fréquents, des temps d'arrêt et de la main d'œuvre. | Considérablement inférieur en raison d’une durée de vie prolongée et d’un entretien réduit. |

L'investissement dans la qualité roulements étanches pour chariots élévateurs dans des environnements poussiéreux s'amortit plusieurs fois en transformant un problème de maintenance chronique en un composant fiable et durable. Cela contribue directement à une meilleure utilisation des actifs et à une réduction des coûts d’exploitation totaux.

Utiliser Roulements de chariot élévateur haute capacité pour charges lourdes

La recherche incessante d’une plus grande efficacité dans la manutention des matériaux implique souvent le déplacement de charges plus lourdes et l’optimisation de la capacité des équipements existants. Cela exerce une pression immense sur chaque composant du chemin de charge, les roulements étant un maillon critique. Les roulements standard, lorsqu'ils sont soumis à des charges proches ou supérieures à leur capacité nominale, connaîtront une défaillance prématurée. C'est là que l'application de roulements de chariot élévateur haute capacité pour charges lourdes devient un aspect non négociable de la spécification et de la maintenance des équipements. Ces roulements ne sont pas seulement des versions plus grandes des roulements standards ; ils sont fondamentalement repensés pour gérer des niveaux de contraintes plus élevés grâce à des matériaux avancés, une géométrie optimisée et un traitement thermique supérieur.

Principes d'ingénierie derrière les roulements haute capacité

La capacité à supporter des charges plus lourdes repose sur plusieurs améliorations techniques clés qui différencient les roulements haute capacité de leurs homologues standard.

- Science des matériaux avancée : L’utilisation d’acier propre et dégazé sous vide est standard pour minimiser les impuretés internes qui peuvent agir comme des générateurs de contraintes. Pour les applications les plus exigeantes, des roulements en acier cémenté sont utilisés. Ce processus crée une surface extérieure dure et résistante à l'usure tout en conservant un noyau solide et ductile capable d'absorber les charges de choc sans se fissurer.

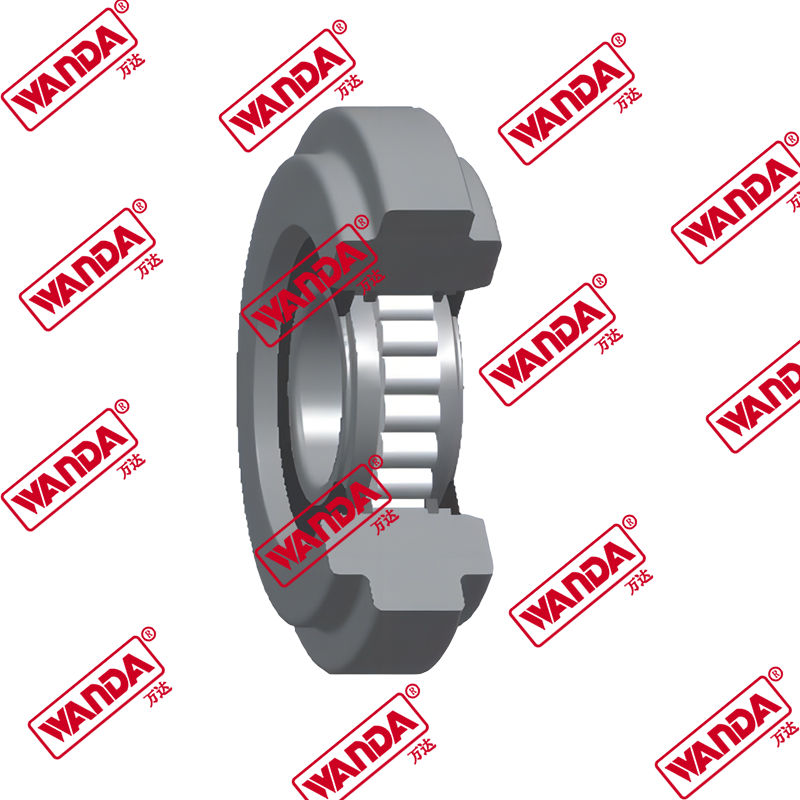

- Géométrie optimisée du chemin de roulement et des éléments roulants : Les profils des chemins de roulement et la forme des éléments roulants (qu'il s'agisse de billes ou de rouleaux) sont méticuleusement conçus pour maximiser la surface de contact et répartir la charge plus uniformément. Cela réduit la contrainte de contact en un point unique, qui est l'un des principaux facteurs de rupture par fatigue.

- Fabrication de précision et tolérances : Les roulements haute capacité sont fabriqués selon des tolérances extrêmement strictes. Cela garantit une rondeur parfaite, un faux-rond minimal et une répartition uniforme de la charge entre tous les éléments roulants. Toute imperfection dans la fabrication est amplifiée sous de lourdes charges, conduisant à une défaillance prématurée.

- Traitement thermique amélioré : Les processus de durcissement et de revenu sont contrôlés avec précision pour obtenir la microstructure idéale pour l'acier à roulement, offrant l'équilibre parfait entre dureté pour la résistance à l'usure et ténacité pour la résistance aux chocs.

Scénarios d'application pour les roulements haute capacité

Identifier quand spécifier roulements de chariot élévateur haute capacité pour charges lourdes est crucial pour la sécurité et la performance.

- Chariots élévateurs fonctionnant à capacité nominale : Tout chariot élévateur qui lève régulièrement des charges à sa capacité nominale maximale ou presque doit être équipé d'un mât, d'un essieu et de roulements de roue de grande capacité, en tant que pratique standard.

- Pièces jointes spécialisées : L'utilisation d'accessoires tels que des pinces pour rouleaux de papier, des pinces pour cartons ou des rotateurs modifie la dynamique de charge et augmente souvent la contrainte sur les roulements du mât. Les roulements haute capacité sont essentiels dans ces scénarios.

- Opérations à haute intensité et à équipes multiples : Les opérations qui fonctionnent 24h/24 et 7j/7 soumettent les roulements à des contraintes continues avec peu de temps pour refroidir, accélérant ainsi la fatigue. Les roulements haute capacité sont conçus pour résister à ces cycles de service exigeants.

- Environnements soumis à des charges de choc élevées : Les applications où les charges sont lourdement déposées ou où le chariot élévateur fonctionne sur des surfaces inégales génèrent des charges de choc importantes qui peuvent détruire instantanément un roulement standard.

Comparaison des performances : roulements standard et roulements haute capacité

Le tableau suivant détaille les différences de performances critiques, démontrant pourquoi la mise à niveau vers roulements de chariot élévateur haute capacité pour charges lourdes est une décision stratégique pour les applications lourdes.

| Caractéristique de performance | Roulement standard | Roulement haute capacité |

|---|---|---|

| Charge statique (C0) | Cote standard pour service général. | Nettement plus élevé, conçu pour résister à de lourdes charges statiques sans déformation permanente. |

| Capacité de charge dynamique (C) | Convient aux cycles d'utilisation légers à moyens. | Considérablement plus élevé, permettant une durée de vie calculée beaucoup plus longue sous des charges lourdes équivalentes. |

| Résistance aux chocs et aux charges | Limité ; sujet au Brinelling (bosselage de surface) dû aux impacts. | Supérieur; le matériau de base résistant et la géométrie optimisée absorbent et distribuent efficacement l'énergie d'impact. |

| Durée de vie en fatigue (L10) | Espérance de vie standard sous charge nominale. | Durée de vie considérablement prolongée dans les mêmes conditions de charge grâce à des contraintes internes réduites. |

| Marge de sécurité opérationnelle | Minime lorsqu'il est utilisé dans des applications à forte charge. | Fournit une marge de sécurité significative, réduisant le risque de défaillance catastrophique sous des charges de pointe. |

Spécification roulements de chariot élévateur haute capacité pour charges lourdes est un investissement dans la sécurité, la fiabilité et la disponibilité. Il garantit que les composants structurels du chariot élévateur sont protégés des immenses forces générées lors des opérations de levage de charges lourdes, protégeant ainsi à la fois l'équipement et le personnel qui l'utilise.

Implémentation d'un robuste Calendrier et liste de contrôle d’entretien des roulements de chariot élévateur

La maintenance proactive est l’outil le plus puissant pour maximiser la durée de vie et la fiabilité des roulements de chariot élévateur. Attendre qu'un roulement crie, grippe ou tombe en panne est une recette pour des temps d'arrêt coûteux et des conditions de fonctionnement dangereuses. Un programme discipliné et bien documenté calendrier d'entretien et liste de contrôle des roulements de chariot élévateur transforme l'entretien des roulements d'un processus réactif et chaotique en une routine opérationnelle prévisible, gérable et très efficace. Cette approche systématique implique des inspections régulières, une surveillance de l'état et des remplacements programmés en fonction des heures de fonctionnement ou d'intervalles de temps spécifiques, tous conçus pour identifier et résoudre les problèmes avant qu'ils ne conduisent à une panne catastrophique.

Éléments clés d'un programme de maintenance efficace

Un plan de maintenance complet repose sur une structure à plusieurs niveaux, chaque niveau remplissant un objectif distinct dans la surveillance globale de l'état des roulements.

- Inspection visuelle avant le quart de travail (niveau opérateur) : C'est la première ligne de défense. L'opérateur du chariot élévateur doit être formé pour effectuer une vérification visuelle rapide au début de chaque quart de travail.

- Recherchez des signes visibles de dommages sur les rouleaux du mât et les rouleaux de poussée latéraux.

- Écoutez les bruits inhabituels de grincement, de grondement ou de clic lorsque le mât est élevé, abaissé ou incliné.

- Vérifiez s'il y a des fuites excessives de graisse autour des moyeux de roue ou des roulements de mât, ce qui pourrait indiquer un joint défectueux.

- Inspection technique hebdomadaire/mensuelle (niveau technicien de maintenance) : Cela implique un examen plus détaillé par un technicien qualifié.

- Vérifiez le jeu axial et radial dans les roulements de roue en essayant de faire bouger le pneu.

- Inspectez les rouleaux de mât pour déceler des piqûres, des effritements ou des méplats en observant leur mouvement contre le canal du mât.

- Utilisez un thermomètre infrarouge pour vérifier les températures de fonctionnement anormales sur les moyeux de roue et les sections de mât, ce qui peut indiquer une surlubrification, une sous-lubrification ou une panne imminente.

- Service complet trimestriel/annuel (niveau maître technicien) : Il s'agit d'un service approfondi qui peut impliquer un démontage partiel.

- Retirez les joints anti-poussière pour inspecter l'état de la graisse et recherchez des signes de contamination dans les roulements de roue.

- Effectuez un nettoyage et une relubrification approfondis de tous les points de lubrification avec le type et la qualité de graisse appropriés.

- Utilisez un stéthoscope ou un outil d'analyse des vibrations pour détecter les défauts de roulement à un stade précoce qui ne sont pas encore audibles à l'oreille humaine.

Liste de contrôle essentielle pour l’évaluation de l’état des roulements

Un pratique calendrier d'entretien et liste de contrôle des roulements de chariot élévateur doit inclure, sans toutefois s'y limiter, les éléments suivants pour chaque type de roulement :

- Roulements à rouleaux de mât :

- Inspection visuelle pour détecter la rouille, la corrosion et les dommages physiques.

- Vérifiez le fonctionnement fluide, silencieux et sans à-coups sur toute la hauteur du mât.

- Vérifiez que les rouleaux tournent librement et ne sont pas grippés sur leurs axes.

- Inspectez les canaux du mât pour détecter toute rayure ou toute usure inégale.

- Roulements de roue :

- Vérifiez tout jeu excessif dans le moyeu (saisissez le haut et le bas du pneu et secouez-le).

- Écoutez les grondements ou les grincements pendant la conduite, en particulier dans les virages.

- Inspectez les fuites de graisse au-delà des joints d’essieu.

- Mesurez la température du moyeu après une période de fonctionnement.

- Roulements latéraux de cylindre de poussée et d'inclinaison :

- Vérifiez le jeu ou le « cliquetis » lorsque vous inclinez le mât vers l'avant et vers l'arrière avec une charge vide.

- Recherchez l'usure et la déformation dans le boîtier de roulement.

Adhérer à une démarche rigoureuse roulement de chariot élévateur calendrier d'entretien et liste de contrôle est la pierre angulaire d’une opération de manutention fiable. Il permet aux équipes de prendre le contrôle de l'état des équipements, de planifier la maintenance pendant les temps d'arrêt programmés et d'éviter les coûts élevés et les dangers associés aux pannes inattendues des roulements.

Adhérer à Meilleures pratiques pour l’installation des roulements de roue de chariot élévateur

La longévité et les performances d’un roulement de roue sont déterminées autant par la qualité de son installation que par la qualité du roulement lui-même. Même un roulement haut de gamme de grande capacité aura une durée de vie courte et difficile s'il est mal installé. Suite au meilleures pratiques pour l’installation des roulements de roue de chariot élévateur est une procédure non négociable qui garantit que le roulement fonctionne selon ses paramètres de conception, atteint sa durée de vie prévue et maintient la sécurité et la stabilité du chariot élévateur. Ce processus nécessite les bons outils, des conditions propres, des valeurs de couple précises et une approche méthodique.

Les étapes critiques pour une installation parfaite

S'écarter de l'une de ces étapes peut entraîner des problèmes pouvant conduire à une défaillance prématurée.

- Nettoyage et inspection approfondis : Avant d'installer un nouveau roulement, l'ensemble du moyeu, la broche, l'essieu et tous les composants associés doivent être méticuleusement nettoyés pour éliminer toute vieille graisse, saleté et particules métalliques. La broche doit être inspectée pour déceler des rayures, de la rouille ou tout dommage qui pourrait empêcher un ajustement parfait avec l'alésage du roulement.

- Manipulation correcte des roulements : Les roulements doivent être conservés dans leur emballage d'origine jusqu'au moment de l'installation. Ce sont des composants de haute précision et ne doivent jamais être manipulés avec des gants sales ni laissés tomber sur des surfaces dures. Les outils d'installation appropriés, tels que des entraîneurs de roulements ou une presse hydraulique, doivent être utilisés. N'utilisez jamais de marteau directement sur le chemin de roulement pour l'installer, car cela pourrait provoquer des effets Brinell (marques de bosses) sur les chemins de roulement, créant ainsi des vibrations immédiates et un point de défaillance précoce.

- Lubrification correcte : C’est l’une des étapes les plus critiques. Le roulement et la cavité du moyeu doivent être remplis avec le type de graisse haute température et haute pression spécifié par le fabricant. La graisse doit être répartie uniformément entre les éléments roulants et la cage. L'utilisation d'une mauvaise graisse ou un sous-emballage du roulement entraînera une défaillance de la lubrification, tandis qu'un suremballage peut provoquer un barattage de la graisse, générant une chaleur excessive qui décompose la graisse et endommage le roulement.

- Application précise du couple : L'écrou de réglage doit être serré selon les spécifications exactes du fabricant, ce qui est un processus en plusieurs étapes. Une méthode courante consiste à serrer l'écrou tout en faisant tourner la roue pour asseoir les roulements, puis à retirer l'écrou et enfin à le resserrer à un couple de précharge ou à une spécification de jeu final spécifique. Un serrage excessif du roulement crée une précharge excessive, entraînant des températures de fonctionnement élevées et une usure rapide. Un serrage insuffisant crée un jeu excessif, provoquant des dommages par impact et une répartition inégale de la charge.

Conséquences d'une mauvaise installation

Le non-respect des meilleures pratiques pour l’installation des roulements de roue de chariot élévateur se manifeste de manière prévisible et coûteuse.

- Serrage excessif (précharge excessive) : Cela oblige les éléments roulants à tirer avec trop de force contre les courses. Les symptômes qui en résultent comprennent :

- Températures de fonctionnement très élevées, souvent suffisamment chaudes pour faire fondre la graisse et décolorer le roulement.

- Résistance au roulement accrue, réduisant le rendement énergétique et provoquant une usure prématurée du roulement.

- Un faible bruit de grondement pendant le fonctionnement.

- Saisie catastrophique et échec en très peu de temps.

- Sous-serrage (jeu final excessif) : Cela permet au roulement de se déplacer axialement dans le moyeu. Les conséquences sont :

- Un bruit sourd lors de l'accélération ou du freinage.

- Usure inégale et par impact des bagues et des éléments roulants.

- Dommages potentiels au joint d'étanchéité de l'essieu, entraînant une perte de graisse et une pénétration de contamination.

- Direction et manipulation instables du chariot élévateur.

- Contamination pendant l'installation : L'introduction de saletés lors de l'assemblage agit comme un abrasif, entraînant une usure rapide, des piqûres et du bruit, détruisant efficacement le roulement de l'intérieur vers l'extérieur dès le moment où il commence à tourner.

En résumé, le processus d’installation est une opération de précision qui demande soin et expertise. Investir le temps de suivre le meilleures pratiques pour l’installation des roulements de roue de chariot élévateur C'est un petit prix à payer pour la durée de vie prolongée, la sécurité de fonctionnement et la fiabilité qu'il garantit.